Architettura degli specchi

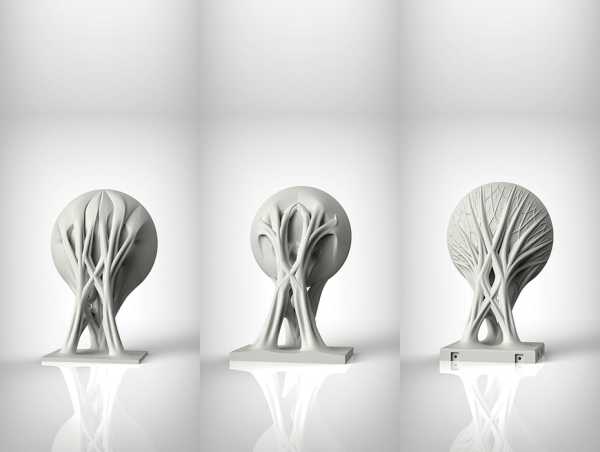

Vista posteriore, struttura nervata sulla calotta sferica

Vista posteriore, struttura nervata sulla calotta sferica La sottostruttura nervata del baldacchino acustico

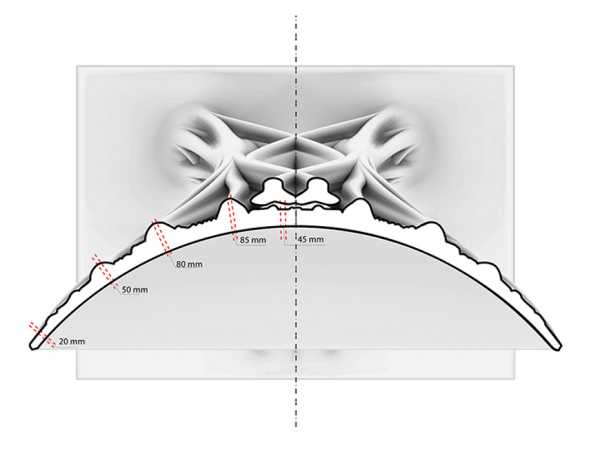

La sottostruttura nervata del baldacchino acustico Lo specchio in relazione al corpo umano

Lo specchio in relazione al corpo umano Una struttura morbida e organica

Una struttura morbida e organica Riunione del team fase di progettazione

Riunione del team fase di progettazione Il team DBT

Il team DBT Presentazione finale, tesi di Master, MAS Digital Fabrication

Presentazione finale, tesi di Master, MAS Digital Fabrication

L'installazione "Acoustic Mirrors" dimostra il potenziale della combinazione di design digitale e stampa 3D di grande formato per l'architettura. La forma performativa degli specchi è specificamente progettata per ottenere un effetto acustico spaziale e allo stesso tempo strutturalmente ottimizzata per utilizzare il materiale in modo particolarmente efficace.

Il progetto interdisciplinare tra fisica e architettura consiste in due specchi monolitici concavi alti 2 metri. Gli specchi sono progettati in modo che due persone possano parlarsi a un volume sussurrato a Chi siamo. Sfruttano un effetto fisico che si ritrova nell'architettura storica delle gallerie che sussurrano.

Il design organico e ornamentale degli specchi è stato generato da un software di progettazione appositamente sviluppato e integra parametri acustici, strutturali e specifici della produzione. Il rapporto ottimale tra peso e resistenza è stato ottenuto grazie alla distribuzione mirata del materiale lungo il flusso di forza.

Con l'aiuto della stampa 3D, le forme complesse risultanti possono essere materializzate in un processo di produzione completamente automatizzato ed efficiente dal punto di vista delle risorse, con una precisione di una frazione di millimetro.

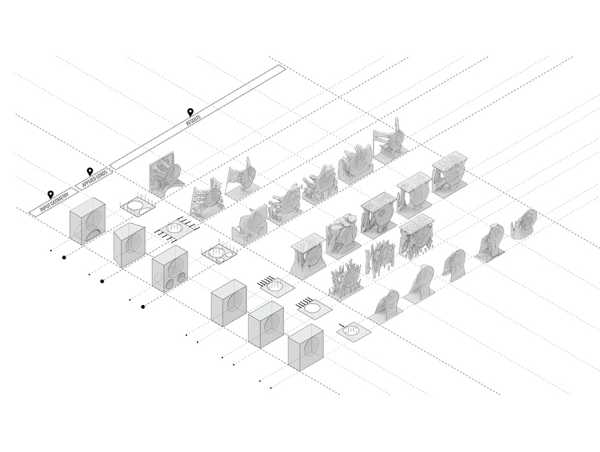

Slideshow Progettazione

Studi di progettazione con diverse geometrie di input in diversi casi di carico

Studi di progettazione con diverse geometrie di input in diversi casi di carico Studi per perfezionare il modello FE, formazione delle costole

Studi per perfezionare il modello FE, formazione delle costole Spessore variabile della calotta dello specchio con struttura a coste sul retro

Spessore variabile della calotta dello specchio con struttura a coste sul retro Studi di progettazione verso la geometria finale

Studi di progettazione verso la geometria finale

Progettazione assistita da computer

Il progetto "Specchi acustici" utilizza la progettazione assistita da computer per l'individuazione delle forme. Il software sviluppato internamente integra interfacce con un programma di ottimizzazione strutturale e con un software di simulazione acustica.

Questo flusso di lavoro consente di analizzare e valutare diverse varianti di progetto, integrando nel processo diversi criteri di progettazione.

Inoltre, lo strumento di progettazione parametrica sviluppato per questo progetto consente di progettare sia la struttura complessiva che i numerosi piccoli dettagli all'interno di un processo coerente. Infine, offre l'esportazione diretta dei dati di fabbricazione.

La forma complessiva è dominata da un segmento sferico che riflette e focalizza le onde sonore. Le dimensioni e la posizione del guscio sferico sono state calcolate con l'aiuto di un software di simulazione acustica sviluppato dal Dr. Kurt Heutschi presso il Signal and Information Processing Laboratory dell'ETH (ISI).

Il software simula la propagazione delle onde sonore riflesse e analizza la loro amplificazione sonora sul lato del ricevitore.

Uno degli obiettivi del progetto era quello di ottimizzare geometricamente la struttura di supporto che porta il guscio sferico, con lo scopo di ridurre il peso complessivo degli oggetti.

È stato necessario tenere conto delle proprietà dei materiali dell'arenaria stampata in 3D: con proprietà simili all'arenaria naturale, il materiale è più resistente alla compressione che alla flessione o alla tensione. La struttura è stata ottimizzata in due modi: La topologia della struttura di supporto e la topografia (struttura a coste) del guscio stesso.

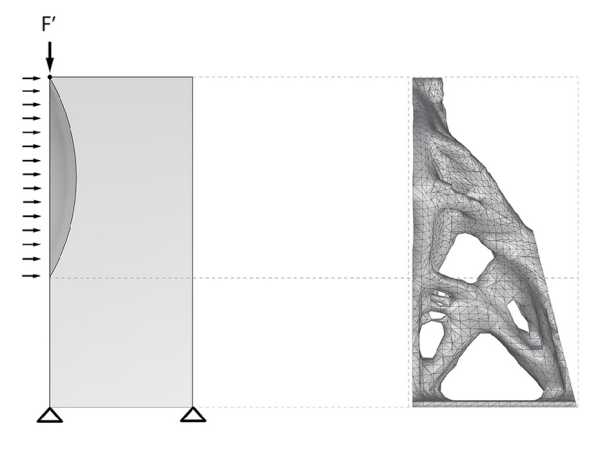

Ottimizzazione della topologia

La struttura portante, che si rifà all'architettura gotica in pietra, è ottimizzata per una riduzione del materiale del 30%, minimizzando al contempo la deformazione contro le forze verticali e orizzontali (ad esempio la gravità e la pressione del vento).

L'ottimizzazione topologica applicata trova una distribuzione ottimale del materiale e una disposizione topologica delle strutture di supporto. La geometria risultante viene quindi interpretata e tradotta in uno stampo finale.

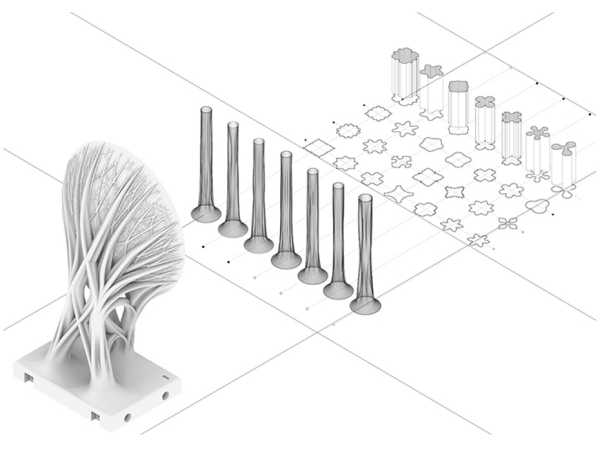

Ottimizzazione della topografia

La grande forma sferica contribuisce in modo significativo alla massa della struttura complessiva. Per ridurre questa massa e irrigidire il guscio, è stata progettata una microstruttura organica che si dirama dagli elementi portanti principali e decora l'intero lato posteriore con nervature di irrigidimento. Con l'aiuto di questa ottimizzazione della forma/topografia, lo spessore della cupola sferica con un diametro di 1,6 metri è stato ridotto da 50 a 23 mm.

Analogamente all'ornamento gotico in pietra, i profili dei rami gerarchici sono modulati lungo le strutture e l'allineamento e il diametro sono regolati in base al caso di carico. Le nervature in pietra sono lisce e continuamente intrecciate. Queste strutture in filigrana si presentano a diverse scale, da 100 mm di spessore a 5 mm, ciascuna fino al limite strutturale del materiale lapideo stampato in 3D.

Tutti i dettagli per il sollevamento, il trasporto e il montaggio potevano essere integrati direttamente nel modello 3D, in modo da non richiedere ulteriori elaborazioni dopo la stampa 3D. Poiché gli specchi sono stati stampati in 3D in orizzontale, le strutture per il sollevamento sono state integrate per consentire la rotazione delle strutture di 600 kg. Il design è stato adattato in modo che il centro di gravità degli specchi si trovi in una posizione ottimale per il trasporto e l'assemblaggio. I collegamenti al pavimento sono integrati. Il fuoco acustico è visualizzato all'interno del guscio e sulla base sono state inserite delle marcature per un allineamento preciso in loco.

I dati di fabbricazione possono essere esportati direttamente dal software di progettazione senza creare piani 2D o un modello di fabbricazione aggiuntivo.

Le complesse geometrie degli specchi sono state fuse in un'unica geometria chiusa, che è stata poi tagliata in oltre 2700 strati e inviata alla stampante.

Fabbricazione digitale attraverso la stampa 3D - la produzione additiva in architettura

Per la prima volta, il processo di binder jetting 3D è stato utilizzato per realizzare un'installazione di grande formato in pietra arenaria artificiale per esterni. I due specchi sono tra gli oggetti più grandi mai prodotti con il processo di binder jetting. Rispetto alla produzione di oggetti mediante colata di cemento, la fabbricazione additiva diretta presenta vantaggi decisivi.

- Produzione senza otturazione: Il processo non richiede casseforme, riducendo così i comitati e i costi del processo di fabbricazione.

- Efficienza del materiale: Nessun materiale deve essere lavorato e il materiale viene utilizzato solo dove è necessario. Il materiale non utilizzato può essere riciclato dal processo di stampa.

- Produzione personalizzata: L'uso della stampa 3D nel settore delle costruzioni promette la produzione di elementi personalizzati senza generare costi aggiuntivi.

- Geometria complessa: Con l'aiuto della stampa 3D, è possibile realizzare in modo efficiente geometrie complesse che altrimenti richiederebbero diverse fasi di produzione che richiedono tempo e manodopera, o che non potrebbero essere prodotte in altro modo.

Stampa 3D Binderjet

La stampa 3D Binderjet segue un processo che viene ripetuto strato per strato con altezza crescente. Nella prima fase, la sabbia sciolta viene distribuita uniformemente sull'intero letto di stampa. Nella seconda fase, viene applicato un modello 2D di legante, che lega selettivamente la sabbia agli strati sottostanti. Nei casi in cui non viene stampato alcun legante, la sabbia rimane sciolta. Rispetto ai diversi processi di stampa 3D, la stampa 3D Binderjet offre vantaggi specifici per il settore delle costruzioni:

- Alta risoluzione: I dettagli possono essere stampati con una risoluzione di una frazione di millimetro.

- Grandi dimensioni: Letto di stampa di grandi dimensioni, fino a 4 x 2 x 1 m

- Massima libertà geometrica:È possibile produrre stampi con sporgenze e cavità, poiché la sabbia sciolta funge da supporto durante il processo di stampa.

- Velocità di stampa elevata: Utilizzando testine di stampa industriali, il tempo di produzione è indipendente dalla complessità della geometria.

- Costi ridotti:I costi dei materiali sono notevolmente inferiori rispetto ad altri processi di stampa 3D ad alta risoluzione.

Ciascuno dei due specchi acustici è stato stampato in meno di 48 ore utilizzando la più grande stampante 3D industriale a getto di legante, con un letto di stampa di 4 x 2 x 1 m e un'altezza di strato di 0,3 mm.

Rivestimento funzionale

Poiché la superficie dell'arenaria stampata in 3D è porosa e fragile, sono state valutate diverse strategie di rivestimento per applicazioni esterne. Il sigillante spray selezionato, un sottile strato di resina poliestere, protegge la struttura dagli effetti degli agenti atmosferici. Inoltre, i test di carico hanno dimostrato che i componenti stampati in 3D erano significativamente rinforzati dal materiale composito risultante. Gli oggetti sono rifiniti con uno strato di vernice chiara. Questo lascia trasparire tutti i dettagli e gli ornamenti dell'installazione, garantendo così un elevato contrasto e un gioco di ombre alla luce del sole.

Chi siamo il team dello specchio acustico possono essere trovati nel Impressum.

Gli specchi acustici in numeri

Tempo di progettazione: 12 settimane

Tempo di produzione: 2 giorni di stampa, per specchio

Dimensioni:2,2 x 1,2 x 0,8 m

Peso:600 kg

Volume: 300 litri di sabbia in pressione

File di fabbricazione:Oltre 5,5 milioni di triangoli

Granulometria della polvere di sabbia: 0,14 mm

Spessore dello strato (risoluzione in direzione Z): 0,3 mm

Risoluzione di stampa (risoluzione in direzione X-Y): 300 dpi