Dépôt de cuivre pour de minuscules objets 3D

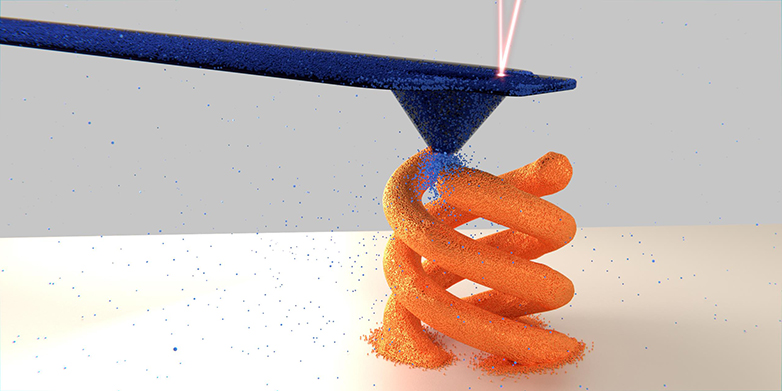

Grâce à un nouveau procédé d'impression micro-3D, les scientifiques peuvent fabriquer facilement des composants métalliques minuscules et complexes. Les chercheurs de l'ETH ont conçu la technique utilisée il y a des années pour la recherche biologique et l'ont maintenant développée pour un tout autre domaine d'application.

Des scientifiques de l'ETH Zurich ont mis au point un nouveau procédé d'impression en micro 3D. Il est ainsi également possible de fabriquer de manière simple et en une seule opération des structures minuscules, parfois même en surplomb. Un jour, cela permettrait par exemple de fabriquer des composants horlogers complexes ou des micro-outils pour la chirurgie par trou de serrure.

Avec la plupart des procédés d'impression micro 3D existants, les structures en surplomb ne sont possibles qu'avec une astuce : un gabarit préalablement fabriqué sert de place sous un surplomb à imprimer pendant le processus d'impression. Le gabarit doit être retiré après l'impression. Avec la nouvelle technique développée par le doctorant de l'ETH Luca Hirt du laboratoire de biocapteurs et de bioélectronique, la tête d'impression peut également imprimer latéralement en suspension libre. Les surplombs peuvent ainsi être imprimés sans gabarit.

Une pipette minuscule

La nouvelle technique est un développement du système FluidFM mis au point il y a plusieurs années à l'ETH Zurich (voir Article de ETH-Life du 26.06.2009). L'élément central de ce système est une micropipette mobile, couplée à un ressort à lames, qui peut être commandée avec une extrême précision. FluidFM est aujourd'hui surtout utilisé dans la recherche biologique et la médecine, par exemple pour trier et analyser des cellules, ainsi que pour injecter des substances dans des cellules individuelles. Le système et est commercialisé depuis trois ans par le spin-off de l'ETH Cytosurge.

Dans le cadre de sa thèse de doctorat à l'ETH Zurich, Luca Hirt étudie la possibilité d'utiliser FluidFM également pour des procédés d'impression. Il s'intéresse en particulier à la possibilité de l'utiliser pour déposer électrochimiquement des métaux et d'autres substances en solution sur une plaque de base conductrice.

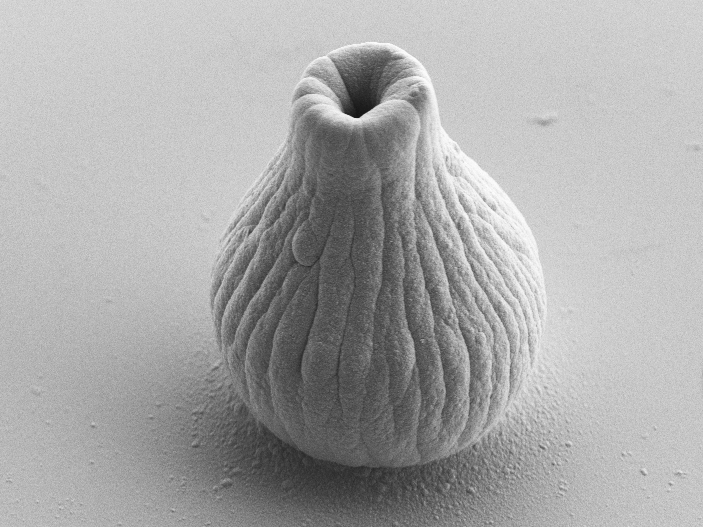

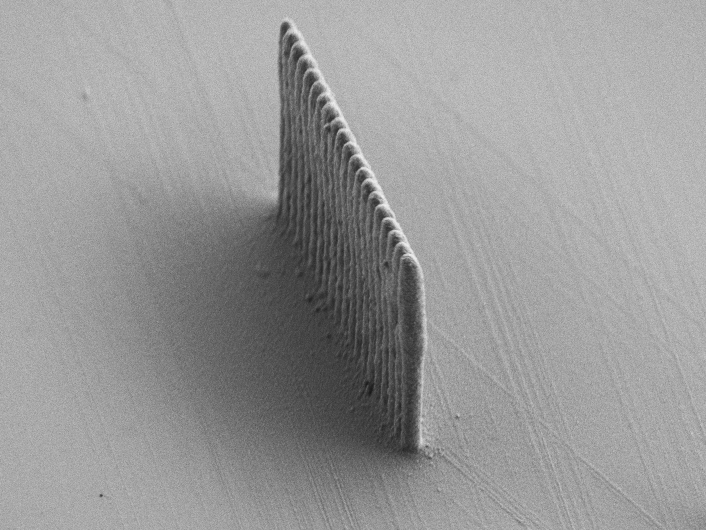

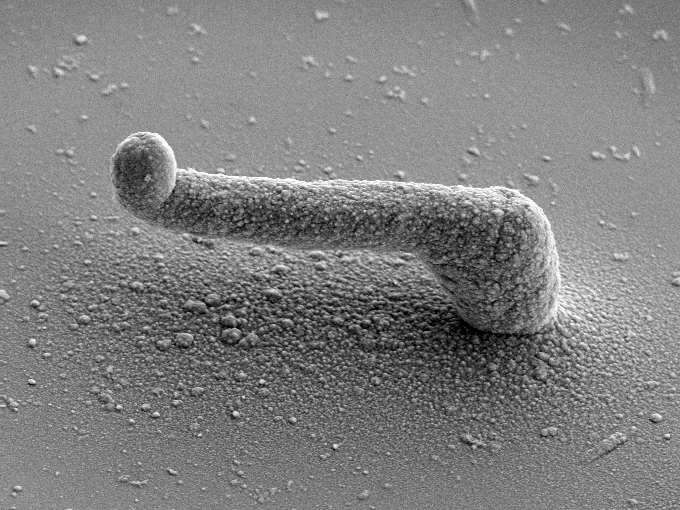

Galerie d'images : Objets minuscules imprimés avec FluidFM

-

-

-

-

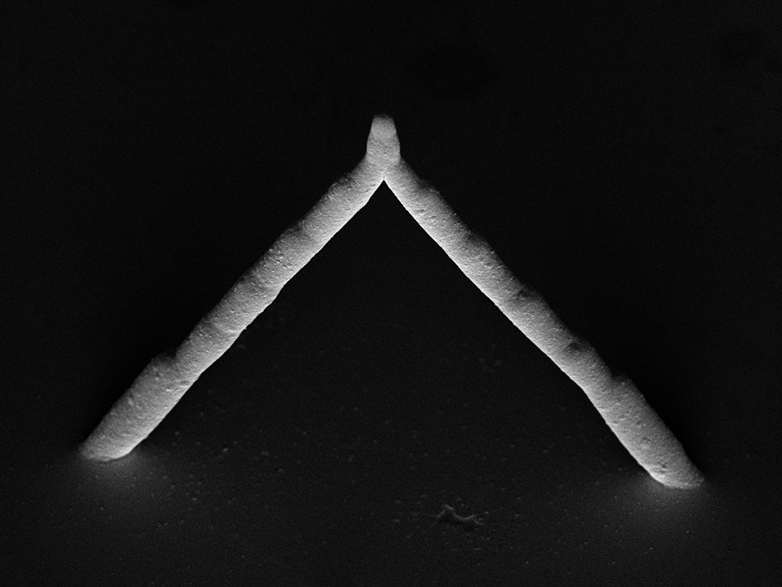

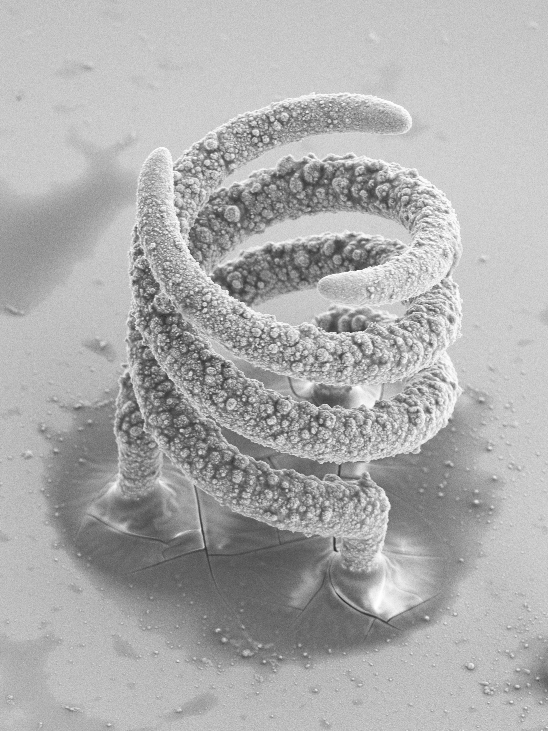

Les objets présentés ici dans des images de microscopie ont une largeur de 15 à 35 micromètres. -

A titre de comparaison, la largeur d'un cheveu humain est d'environ 50 micromètres. -

(Toutes les images : ETH Zurich / Luca Hirt)

Réaction électrochimique à la pointe

Le système développé fonctionne de la manière suivante : une goutte de liquide se trouve sur une plaque de base en or. La pointe de la micropipette y fait saillie et sert de tête d'impression. Une solution de sulfate de cuivre s'écoule lentement et constamment dans la pipette. Comme les scientifiques appliquent une différence de tension entre la goutte de liquide et la plaque de base à l'aide d'une électrode, une réaction électrochimique se produit sous la pointe de la pipette : le sulfate de cuivre qui s'échappe de la pipette réagit pour former du cuivre solide, qui se dépose sur la plaque de base sous forme de minuscules pixels 3D.

En déplaçant la micropipette de manière informatisée, les chercheurs peuvent imprimer des objets tridimensionnels pixel par pixel et couche par couche. La résolution spatiale dépend alors de la taille de l'ouverture de la pipette, qui détermine la taille des dépôts de cuivre. Actuellement, les scientifiques peuvent créer des pixels 3D individuels d'un diamètre de 800 nanomètres à un peu plus de cinq micromètres et les combiner pour créer des objets tridimensionnels plus grands. Plusieurs micro-objets spectaculaires ont été créés dans le cadre d'une première étude de faisabilité. Ils sont constitués de cuivre pur non poreux et sont mécaniquement stables, comme l'ont montré des études menées par des scientifiques du groupe de Ralph Spolenak, professeur de nanométallurgie à l'ETH Zurich. Parmi les objets les plus impressionnants devraient figurer trois microspriales imbriquées les unes dans les autres, que les chercheurs de l'ETH ont fabriquées en une seule étape et sans gabarit.

"On peut imprimer non seulement du cuivre, mais aussi d'autres métaux", explique Tomaso Zambelli, privat-docent et chef de groupe au Laboratoire de biocapteurs et de bioélectronique de l'ETH Zurich. Et même pour l'impression 3D de polymères et de matériaux composites, le FluidFM pourrait convenir, dit-il.

L'un des avantages de la nouvelle méthode par rapport à d'autres procédés d'impression micro 3D est qu'il est possible de mesurer les forces qui agissent sur la pointe de la pipette via la déviation du ressort à lame auquel la micropipette est couplée. "Nous pouvons utiliser ce signal comme feedback. Contrairement à d'autres systèmes d'impression 3D, le nôtre reconnaît les zones de l'objet qui sont déjà imprimées", explique Hirt, doctorant à l'ETH. Cela permet d'automatiser le processus d'impression.

Une collaboration fructueuse avec le spin-off

Les scientifiques ont déposé une demande de brevet pour cette méthode. Le spin-off de l'ETH, Cytosurge, a obtenu une licence de l'ETH Zurich pour cette méthode. Il y a plusieurs années, Pascal Behr a participé de manière déterminante au développement de FluidFM à l'ETH. Il est aujourd'hui CEO de Cytosurge. "Nous voyons dans ce procédé d'impression un grand potentiel de marché et une chance pour notre entreprise de continuer à se diversifier", dit-il. "Nous sommes convaincus de l'idée d'utiliser FluidFM dans l'impression micro-3D. Il s'agit maintenant d'optimiser cette application, en collaboration avec les chercheurs intéressés des hautes écoles et de l'industrie - par exemple dans les secteurs de l'horlogerie, des techniques médicales et de l'automobile". Behr voit une première application dans le domaine du prototypage rapide, la fabrication rapide et simple de prototypes de microcomposants par impression 3D.

La collaboration de longue date entre l'ETH Zurich et le spin-off Cytosurge va également se poursuivre. "C'est un échange réciproque qui profite aux deux parties", déclare Zambelli..Cytosurge a toujours mis à la disposition de l'ETH les appareils les plus récents. Les scientifiques de l'ETH peuvent les utiliser pour leurs recherches. Ils aident à tester les appareils et peuvent apporter des suggestions d'amélioration et de développement.

Référence bibliographique

Hirt L, Ihle S, Pan Z, Dorwling-Carter L, Reiser A, Wheeler JM, Spolenak R, Vörös J, Zambelli T : Template-Free 3D Microprinting of Metal Using a Force-Controlled Nanopipette for Layer-by-Layer Electrodepostion. Advanced Materials, 19 janvier 2016, doi : page externe10.1002/adma.201504967