Là où la structure et l'ornementation se fondent

Dans le cadre de la DFAB House, des chercheurs de l'ETH Zurich ont fabriqué un plafond d'étage léger en béton de 80 mètres carrés. Il s'agit du premier projet architectural à l'échelle réelle au monde dont le coffrage a été imprimé en 3D sur sable.

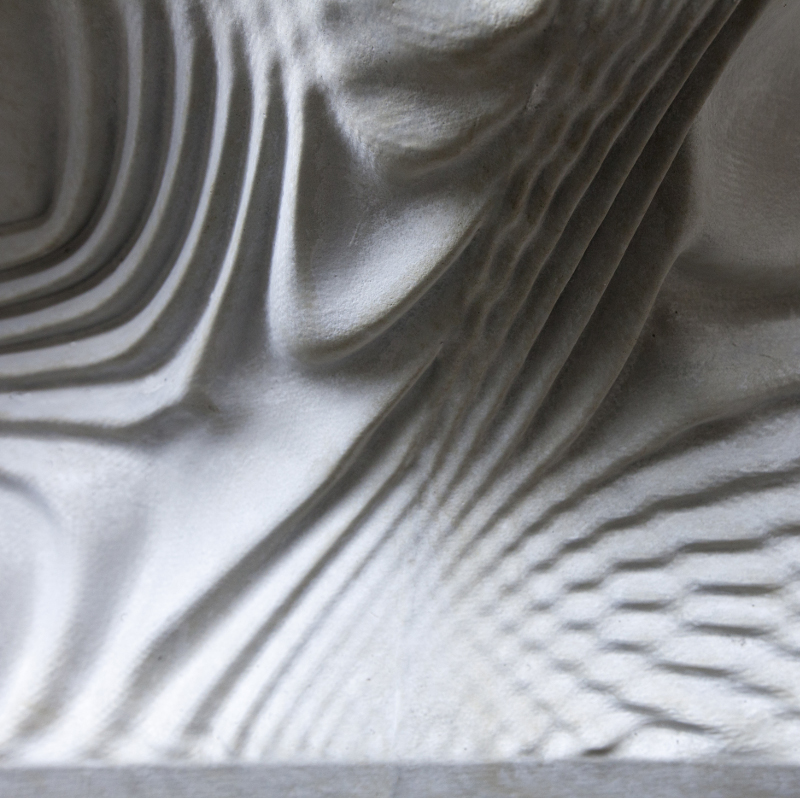

Une épaisseur d'à peine 20 millimètres aux endroits les plus fins, des nervures décoratives et un poids inférieur de moitié à celui d'une dalle en béton conventionnelle : avec "Smart Slab", en français "dalle intelligente", le nom est tout un programme. Ce plafond combine les atouts du béton en matière de construction avec les possibilités de conception flexibles de l'impression 3D. Smart Slab a été développé par le groupe de Benjamin Dillenburger, professeur assistant en technologies de construction numérique à l'ETH Zurich. Smart Slab est l'un des éléments clés de l'unité d'habitation DFAB House (voir encadré) et a été récemment monté dans le bâtiment de recherche et d'innovation NEST de l'Empa et de l'Eawag à Dübendorf. Les 80 m2-La dalle de 15 tonnes est composée de onze segments de béton au total et relie le sous-sol à la construction en bois de deux étages située au-dessus.

Juste la quantité de béton nécessaire

L'impression 3D de béton connaît actuellement un grand essor dans l'architecture. Des maisons entières sont déjà imprimées couche par couche. Dans le projet Smart Slab, en revanche, les chercheurs n'ont pas imprimé en 3D les éléments de construction eux-mêmes, mais leur coffrage, c'est-à-dire le moule négatif. Ils ont travaillé pour cela avec une imprimante 3D à sable grand format ; les éléments de coffrage sont donc une sorte de grès artificiel. Les avantages par rapport au processus d'impression du béton résident dans le fait qu'il est possible d'utiliser un béton performant, renforcé de fibres, et que la structure peut être extraite avec une finesse millimétrique.

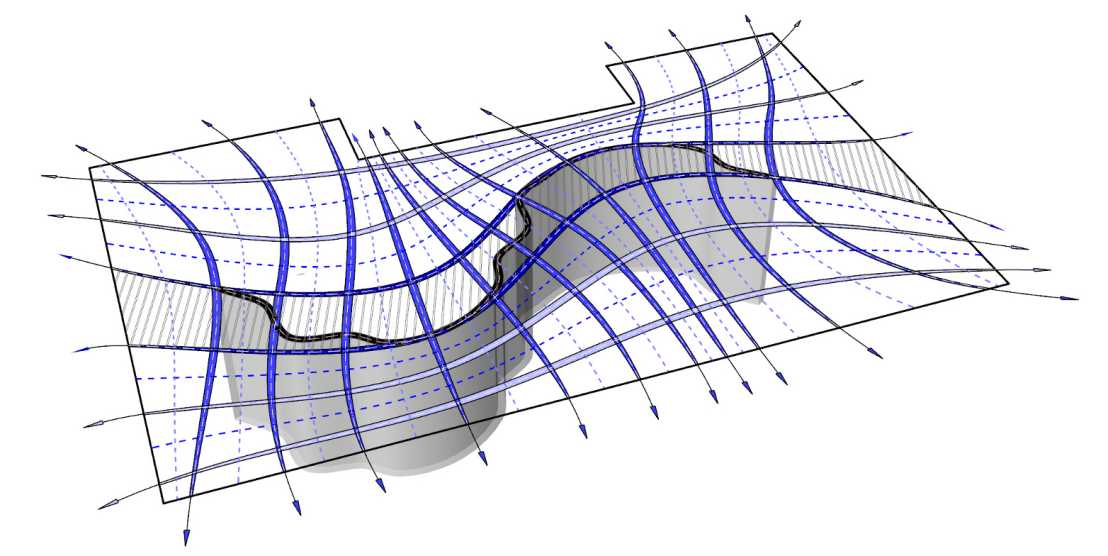

La production du coffrage est l'étape de la construction en béton qui nécessite le plus de travail, en particulier pour les éléments de construction non standard. Le béton étant bon marché et disponible en abondance, la tentation est grande pour l'industrie du bâtiment de produire toujours les mêmes dalles massives - mais le revers de la médaille est une consommation élevée de matériaux et donc un mauvais bilan CO2. Les méthodes de fabrication numériques peuvent apporter une contribution essentielle dans ce domaine : elles optimisent les éléments de construction de manière à obtenir la stabilité nécessaire avec beaucoup moins de matériau. La complexité de la géométrie d'un composant ne fait aucune différence dans l'impression 3D et n'entraîne aucun coût supplémentaire - l'imprimante imprime simplement ce qu'on lui demande.

Un logiciel nouvellement développé coordonne les paramètres

Pour la fabrication des éléments de coffrage, le groupe de recherche de Dillenburger a développé un nouveau logiciel de planification. Celui-ci est capable d'enregistrer et de coordonner tous les paramètres importants pour la production. Outre les données de base telles que les dimensions de la pièce, les chercheurs ont également saisi un scan au millimètre près du mur incurvé qui sert de support principal à la dalle en béton. A l'aide du logiciel, la géométrie du plafond a été adaptée de manière à ce que chaque point ne reçoive que la quantité exacte de béton nécessaire à sa structure, conformément à l'évolution des forces. "Nous n'avons pas dessiné la dalle, nous l'avons programmée", explique Mania Aghaei Meibodi, chercheuse senior et chef de projet Smart Slab au sein du groupe Dillenburger. "Avec une planification analogique, il n'aurait jamais été possible d'harmoniser tous ces aspects, et encore moins avec une telle précision".

Si l'on regarde le plafond par le bas, on voit une structure ornementale organique avec différentes hiérarchies. Alors que les nervures principales supportent les charges, les nervures plus petites et filigranes servent avant tout à l'expression architecturale et à l'acoustique de la pièce. La statique et l'ornementation vont de pair dans Smart Slab.

Des installations pour l'éclairage et les sprinklers sont également intégrées dans la structure du plafond. Leur taille et leur emplacement ont également été saisis à l'aide du logiciel de planification et ont été évidés aux endroits définis lors de l'impression. De cette manière, les installations techniques du bâtiment disparaissent dans le plafond de manière élégante et peu encombrante. Pour la maison DFAB, cela ne représente certes que quelques centimètres, mais pour les immeubles, cela permettrait un jour d'ajouter quelques étages supplémentaires à la même hauteur.

En production par simple pression sur un bouton

Une fois la planification terminée sur l'ordinateur, les données de fabrication peuvent être exportées vers les machines quasiment en appuyant sur un bouton. C'est là que plusieurs partenaires industriels sont entrés en jeu dans Smart Slab : l'un a produit les coffrages 3D imprimés en sable à haute résolution, qui ont été divisés en sections de la taille d'une palette pour des raisons techniques d'impression et de transport, un autre a produit en parallèle le coffrage en bois au moyen d'une découpeuse laser à commande numérique. Ce dernier donne la forme à la partie supérieure du plafond Smart Slab et permet d'éviter les espaces vides afin d'économiser du matériau et du poids tout en laissant de la place pour les câbles électriques.

Les deux types de coffrage ont ensuite été réunis pour le bétonnage chez une troisième entreprise. Celle-ci a d'abord injecté le béton renforcé par des fibres dans les coffrages en sable sous pression afin de réaliser la surface finement nervurée de la coque inférieure en béton, puis a coulé le reste du béton dans le coffrage en bois.

Fort grâce à la précontrainte

Après deux semaines de durcissement, les onze segments de béton individuels étaient prêts à être transportés au NEST. Grâce à la planification précise et à la préfabrication, le temps passé sur le chantier a été réduit au minimum. Une grue a hissé les éléments en béton sur le mur porteur, où la précontrainte a été effectuée sur place : Les ouvriers ont tiré des câbles d'acier dans le sens de la longueur et en travers des poutres en béton dans les tubes déjà insérés dans le coffrage. La tension des câbles permet d'augmenter massivement la capacité de charge du système.

"Il était étonnant de voir à quel point nos éléments s'intégraient parfaitement les uns aux autres et aux éléments déjà existants de la DFAB House sur le chantier", déclare Dillenburger. "Nous le devons aussi à la formidable collaboration multidisciplinaire avec nos partenaires. Le travail minutieux que nous avons investi dans la planification a été pleinement récompensé".

Le processus de création

Post-traitement des éléments de coffrage imprimés en 3D. Les particules de sable détachées sont retirées du lit d'impression. (Image : ETH Zurich / Tom Mundy)

Post-traitement des éléments de coffrage imprimés en 3D. Les particules de sable détachées sont retirées du lit d'impression. (Image : ETH Zurich / Tom Mundy)  Les éléments de coffrage sont assemblés sans soudure et préparés pour le bétonnage. (Photo : ETH Zurich / Andrei Jipa)

Les éléments de coffrage sont assemblés sans soudure et préparés pour le bétonnage. (Photo : ETH Zurich / Andrei Jipa)  Un agent de séparation à base d'huile facilite le démoulage après le durcissement du béton. (Photo : ETH Zurich / Andrei Jipa)

Un agent de séparation à base d'huile facilite le démoulage après le durcissement du béton. (Photo : ETH Zurich / Andrei Jipa)  Le béton renforcé de fibres est injecté en plusieurs couches dans le coffrage imprimé en 3D. (Image : ETH Zurich / Andrei Jipa)

Le béton renforcé de fibres est injecté en plusieurs couches dans le coffrage imprimé en 3D. (Image : ETH Zurich / Andrei Jipa)  Les éléments en béton sont placés pièce par pièce sur la paroi du Mesh Mould de 12 cm de large. (Image : ETH Zurich / Tom Mundy)

Les éléments en béton sont placés pièce par pièce sur la paroi du Mesh Mould de 12 cm de large. (Image : ETH Zurich / Tom Mundy)  Montage du dernier et plus grand segment - il pèse près de 2,5 tonnes. (Image : ETH Zurich / Andrei Jipa)

Montage du dernier et plus grand segment - il pèse près de 2,5 tonnes. (Image : ETH Zurich / Andrei Jipa)

Concevoir, planifier et construire numériquement

Huit chaires de l'ETH Zurich, réunies au sein du pôle de recherche national (PRN) Fabrication numérique, construisent la DFAB House en collaboration avec des partenaires industriels. Cette unité d'habitation de trois étages se trouve sur la plateforme de recherche et d'innovation NEST de l'Empa et de l'Eawag à Dübendorf. La fabrication du mur "Mesh Mould" a marqué en mai 2017 le coup d'envoi de ce premier bâtiment au monde qui réunit sous un même toit plusieurs processus de construction numériques inédits. L'achèvement est prévu pour début 2019. La DFAB House servira ensuite de logement temporaire pour les chercheurs invités.

Partenaires impliqués dans Smart Slab

Groupes de recherche de l'ETH Zurich : chaire de technologies de construction numérique, Benjamin Dillenburger (chef de file) ; chaire de matériaux de construction, Robert Flatt ; chaire de conception de structures porteuses, Joseph Schwartz.

Partenaires industriels : Bürgin Creations ; Frutiger AG ; voxeljet AG ; Georg Ackermann GmbH ; Stahlton AG ; Christenguss AG ; Fischer Rista AG ; Rudolf Glauser AG ; Gom International AG