Du silicone à partir d'une imprimante 3D

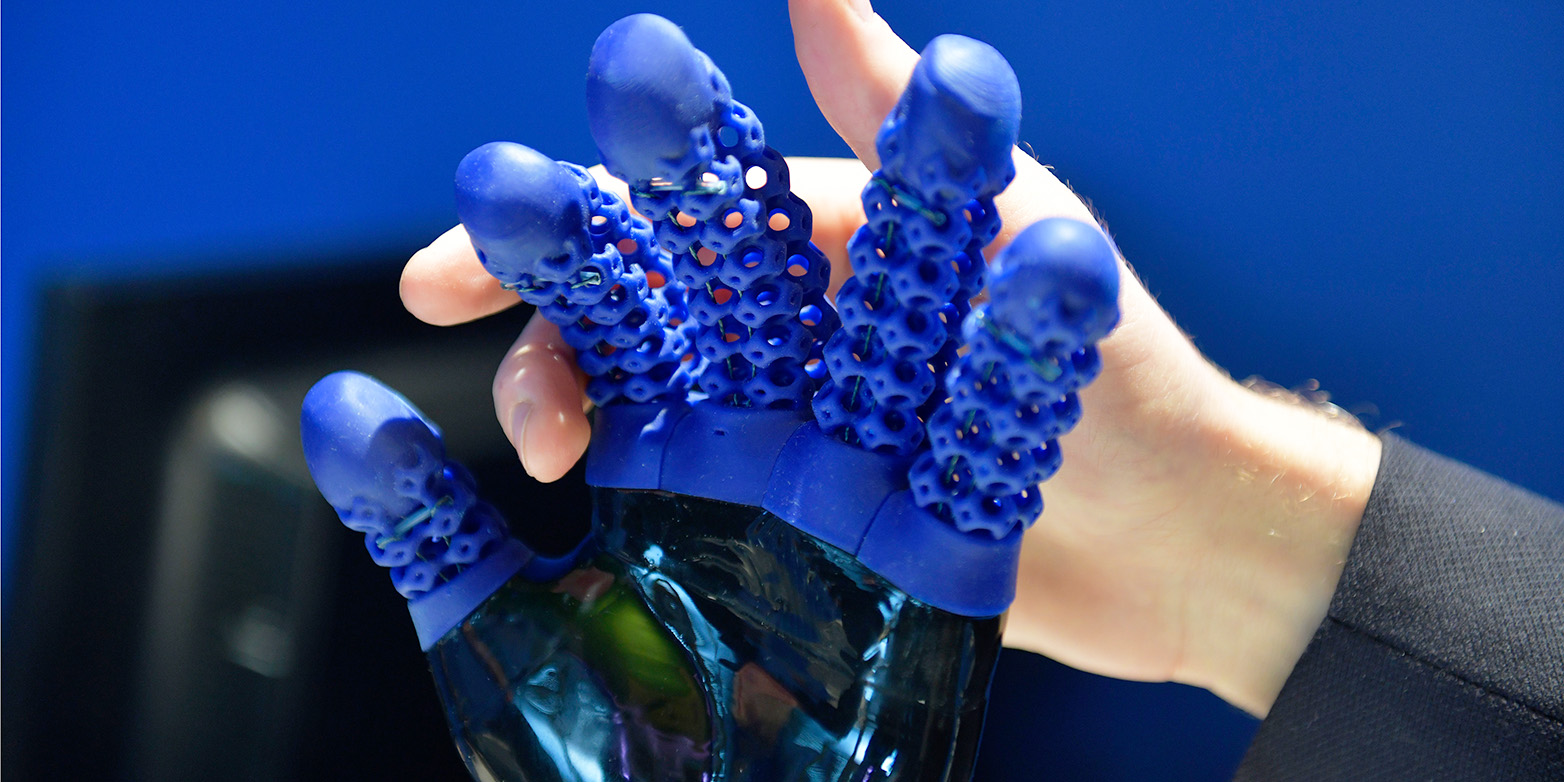

La spin-off de l'ETH Spectroplast a développé un procédé permettant de fabriquer du silicone par impression 3D. La jeune entreprise veut maintenant mettre sur le marché des produits médicaux personnalisés tels que des aides auditives, des prothèses mammaires et même, un jour, des valves cardiaques artificielles.

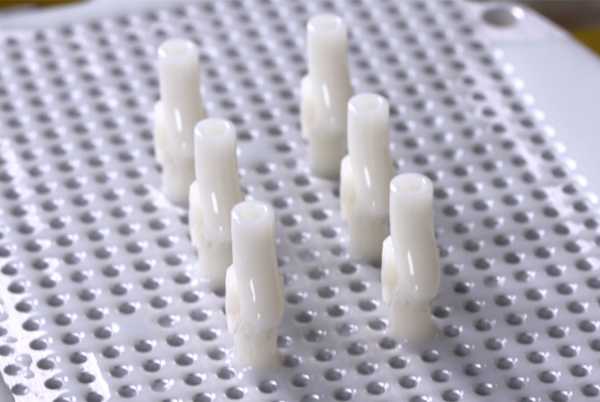

Un jour, ils veulent sauver des vies. Manuel Schaffner et Petar Stefanov de la spin-off Spectroplast de l'ETH ont mis au point un procédé d'impression 3D qui permet pour la première fois d'imprimer du silicone compatible avec la peau. "A long terme, nous voulons proposer des implants médicaux", explique Schaffner, qui est le CEO de la jeune entreprise. "Et pas comme jusqu'à présent dans des tailles standard, mais des produits personnalisés, parfaitement adaptés au patient".

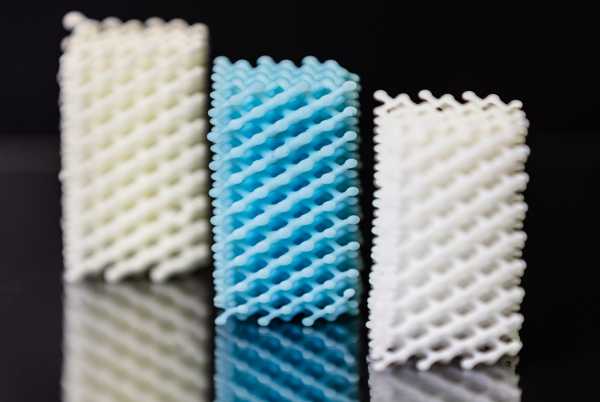

Jusqu'à présent, les imprimantes 3D n'existaient que pour les produits en matériaux durs comme la céramique, les métaux ou le plastique. Le silicone souple et élastique, quant à lui, est toujours traité exclusivement par moulage par injection - en faisant fusionner les différents composants du matériau composite à des températures extrêmement élevées d'environ 300 degrés. Au cours de son doctorat à l'ETH Zurich, Schaffner a inventé un nouveau procédé qui permet de transformer le silicone à l'aide d'une imprimante 3D. Il ne souhaite pas entrer dans les détails par crainte d'éventuelles imitations.

Fabrication par simple pression d'un bouton

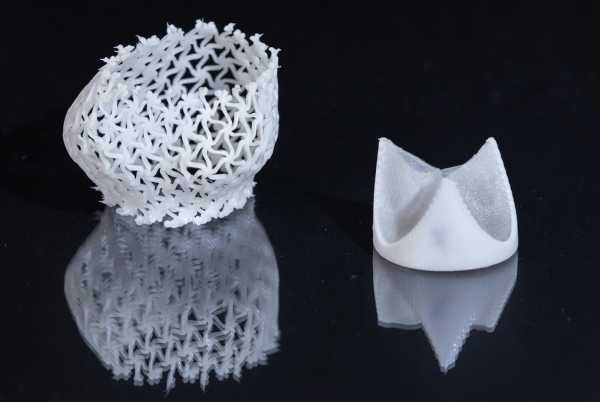

Par rapport au procédé de moulage par injection utilisé jusqu'à présent, l'impression 3D présente deux avantages importants : D'une part, elle permet de fabriquer des formes complexes avec une grande précision. Grâce à ce nouveau procédé, des chercheurs de l'ETH ont même pu récemment fabriquer des valves cardiaques artificielles en silicone (Actualités ETH a rapporté). D'autre part, la production devient plus simple et moins chère, car aucun moule n'est nécessaire : il suffit d'appuyer sur un bouton. Cela ouvre la voie à la production de masse individualisée.

Il faudra toutefois attendre encore quelques années avant que les jeunes entrepreneurs puissent vendre des valves cardiaques artificielles ou des implants fabriqués à l'aide d'une imprimante 3D. En effet, les procédures de régulation et d'admission dans le domaine médical sont complexes et prennent beaucoup de temps. C'est pourquoi on ne se concentre pas dans un premier temps sur les 'produits qui sauvent la vie', mais sur les 'produits qui améliorent la vie', comme les appelle Schaffner. Les produits en silicone ont par exemple un sens lorsque les tailles individuelles sont d'une grande utilité - par exemple pour les aides auditives ou les prothèses mammaires. "Les femmes qui doivent se faire amputer un sein à cause d'un cancer sont souvent confrontées au problème que seules des prothèses en silicone confectionnées sont disponibles", explique Schaffner. "Si les implants mammaires sont conçus par ordinateur sur la base d'une IRM ou d'une tomographie assistée par ordinateur avant d'être imprimés, cela ne sera plus nécessaire.

Les deux fondateurs de Spectroplast se connaissent depuis leurs années à l'ETH. Lorsque Manuel Schaffner, qui a obtenu son doctorat en sciences naturelles interdisciplinaires au Département de science des matériaux, a cherché un ingénieur pour un projet, Stefanov s'est manifesté. Celui-ci étudiait alors l'électrotechnique et les technologies de l'information à l'ETH et s'intéressait également à la fabrication additive. "Alors que nous faisions des expériences avec des moules en plastique, nous avons constaté que l'intérêt pour l'impression 3D de silicone était beaucoup plus grand sur le marché", raconte Schaffner. C'est ainsi qu'ils ont décidé de créer ensemble une entreprise pour répondre à ce besoin.

Impression 3D avec du silicone

Les investissements permettent la croissance

Actuellement, la première imprimante 3D de silicone de haute précision au monde se trouve dans un laboratoire du jeune entrepreneur sur le site de l'ETH Hönggerberg. Bien que l'entreprise Spectroplast n'existe que depuis l'année dernière, elle fonctionne déjà presque sans interruption. Selon Schaffner, le fichier clients compte environ 200 entrées. "Nous travaillons actuellement par équipe", dit-il.

Jusqu'à présent, le jeune homme de 32 ans ne pouvait que se relayer avec le cofondateur Stefanov pour traiter les commandes d'impression. Mais la fin du stress de la production est en vue : des investisseurs viennent de verser 1,5 million de francs à la start-up, ce qui permettra aux jeunes entrepreneurs d'engager quatre collaborateurs supplémentaires d'ici la fin de l'année. Auparavant, les deux fondateurs s'étaient maintenus à flot grâce à des contributions de l'ETH Pioneer Fellowship et de l'agence fédérale de promotion de l'innovation Innosuisse.

Afin d'augmenter les capacités de production, l'ingénieur électricien Stefanov bricole en outre également de nouvelles imprimantes. "D'ici la fin de l'année, la deuxième génération devrait être opérationnelle", déclare le jeune homme de 27 ans. Comme pour le premier prototype, il utilise des composants d'imprimantes traditionnelles qu'il modifie pour l'impression de silicone. A l'avenir, Spectroplast ne veut pas seulement gagner de l'argent avec les commandes d'impression, mais aussi avec la vente d'imprimantes et de matériel. Selon son plan d'affaires, cela devrait être le cas dans deux ans.