Recycelbare Batterien für die Autos der Zukunft

Lithium-Ionen Festkörperbatterien sind die Batterien der Zukunft. Deren Serienfertigung ist jedoch noch zu teuer. ETH Spin-off Eightinks entwickelt eine Fertigungstechnologie für die Massenproduktion von neuen Batteriematerialien und -designs. Ziel ist nebst der Skalierbarkeit der Technologie auch eine vollständige Batterie-Kreislaufwirtschaft.

Denken wir an unsere Mobilität in 10 Jahren, stellen wir uns Elektrofahrzeuge vor und somit ein Gefährt mit Batterie. Die Batterien der zukünftigen Autos werden dann allerdings nicht mehr mit den jetzigen vergleichbar sein, denn die zurzeit verwendeten Materialien und Technologien in den konventionellen Lithium-Ionen-Batterien stossen in Bezug auf Leistung an Grenzen. Neue Materialien und vor allem Festkörperbatterien sind gefragt und Gegenstand intensiver Forschung und Entwicklung.

Festkörperbatterien haben den Vorteil, dass sie wegen der fehlenden, leicht entflammbaren Flüssigkeit sicherer sind. Zudem erlauben sie die Verwendung von Materialien mit höherer Energiedichte, was dünnere Schichten und damit schnelleres Laden ermöglicht. Dies führt auch zu einem geringeren Gewicht, was die Festkörperbatterie zusätzlich attraktiv macht. Aber: Im Moment sind die hohen Kosten und die Skalierbarkeit für deren Herstellung eine Herausforderung.

Das ETH Spin-off Eightinks stellt sich dieser Herausforderung und geht noch einen Schritt weiter. Sie streben nebst der kostengünstigen Skalierbarkeit mit ihrer Technologie gleichzeitig eine vollständige Kreislaufwirtschaft für Lithium-Ionen Festkörperbatterien an

Patentierte Technologie

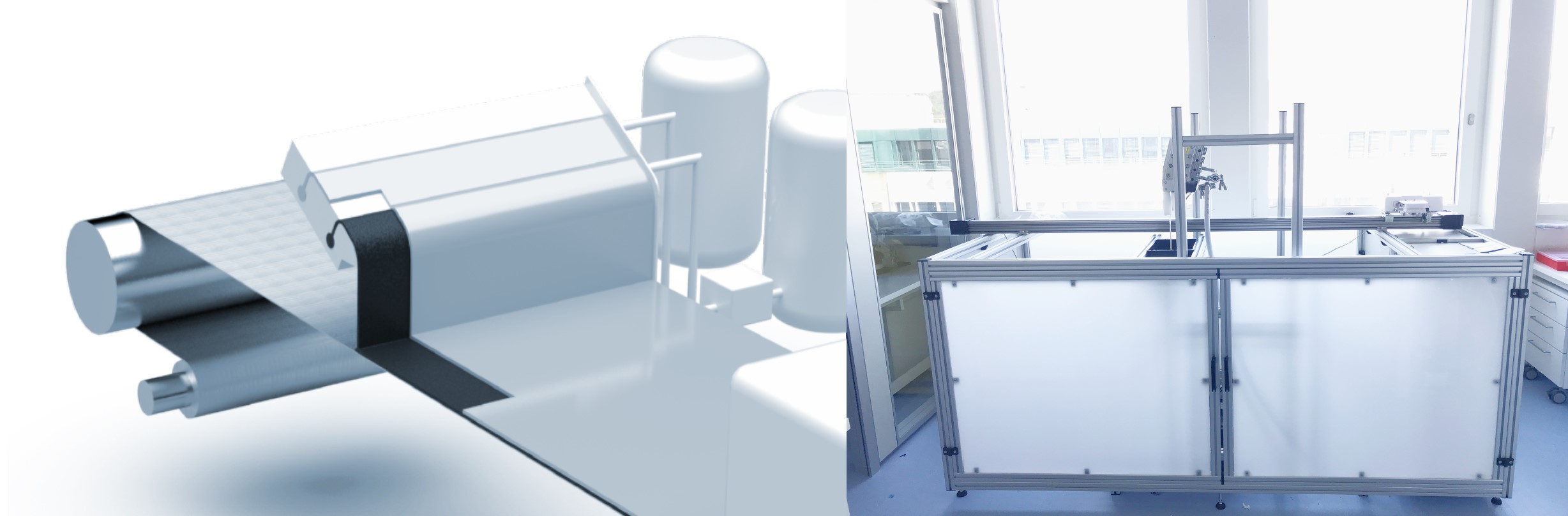

Heutige Lithium-Ionen-Batterien werden traditionell im «Slot-Die-Coating» Verfahren hergestellt: Auf eine Metallfolie (Stromabnehmer) wird die Elektrode beschichtet. Der ehemalige Pioneer Fellow Dr. Paul Baade von Eightinks hat an der ETH eine Beschichtungstechnologie mit dem «Curtain Coating» Verfahren entwickelt und patentieren lassen. Damit lassen sich gleich mehrere und dünnere Schichten gleichzeitig auftragen. Umgesetzt auf Festkörperbatterien bedeutet dies, dass Kathode und Festkörperelektrolyt in einem Auftrag beschichtet werden können. Langfristig gesehen ist sogar das Auftragen sämtlicher funktionaler Batterieschichten, vollintegriert in nur einem Prozessschritt, denkbar, was weitere Kostensenkungen und Qualitätssteigerungen ermöglicht.

Eightinks’ Verfahren bietet in der Produktion entscheidende Vorteile:

- Dicke der Beschichtung: 10 Mikrometer oder noch dünnere Schichten sind möglich bei gleicher Geschwindigkeit für verbesserte Schnellladefähigkeit und hohe Energiedichte.

- Design der Beschichtung: Strukturierung von Elektroden und Integration von Grenzschichten optimiert das Batteriedesign für die verwendeten Materialien.

- Produktionsdurchsatz: 10x schnellere Beschichtung als bisher ist möglich mit substanzieller Kostenreduktion der Produktion.

- Kompatibilität: Die Technologie ist integrierbar in bestehende Produktionsanlagen und kompatibel mit heutigen Materialien. Sollten diese in Zukunft ändern, ist die Technologie für die Anpassung flexibel genug, da sie nicht von einem bestimmten Material abhängig ist.

Nachhaltigkeit durch Kreislaufwirtschaft

Aus Kostengründen werden zurzeit nur ca. 5% der Batterien rezykliert. Einzig die teuren Rohmaterialien wie beispielsweise Kobalt lohnen den Rezyklier-Aufwand. Eightinks entwickelt ihre Lithium-Ionen Festkörperbatterien jedoch mit dem klaren Ziel einer vollständigen Kreislaufwirtschaft. Dafür strebt Eightinks das Direktrecycling an, d.h. es soll möglich sein, die einzelnen Partikel direkt aus den Batterien herauszuziehen und wiederzuverwerten, anstatt alles einzuschmelzen, um anschliessend die einzelnen Bestandteile herauszufiltern. Dadurch wird ein zusätzlicher Schritt eliminiert, was das Recyceln der Batterie wesentlich energie- und kosteneffizienter macht. Die dafür notwendige Technologie ist im Entstehen.

Erfolgreiche Tests im Labor

Zurzeit befindet sich Eightinks im Aufbau. Letzten Dezember gegründet, sind sie seit Juni offizielles ETH Spin-off und dabei, ihr eigenes Labor aufzubauen. In enger Zusammenarbeit mit dem Beschichtungskopf-Hersteller TSE Troller sowie der Bühler Group für die Mischer, perfektionieren sie ihr Verfahren. Parallel sind sie auch an Materialpartnerschaften interessiert, um ausgiebig testen zu können. Eightinks sieht mehrere Möglichkeiten für die Zukunft – von Lizenzvergaben für ihre Technologie, Auftragsfertigung von Elektroden, bis hin zur eigenen Produktion von Festkörper Lithium-Ionen-Batterien.

Dr. Paul Baade ist Speaker am diesjährigen ETH Industry Day am 6. September auf dem Hönggerberg und freut sich zusammen mit seinem Team auf interessierte Besucher an ihrem Stand.externe Seite Melden Sie sich heute noch an!

Kontakt/Links:

ETH Industry Day: externe Seite Registrierung

ETH Newsartikel: Batterien für die Mobilität von morgen

Sind Sie interessiert an weiteren spannenden "News for Industry" Storys?

Abonnieren Sie unseren Newsletter

externe Seite Folgen Sie uns auf LinkedIn

Suchen Sie Forschungspartner an der ETH Zürich?

Kontaktieren Sie ETH Industry Relations

ETH Spin-offs: Zahlen und Fakten:

Seit 1973 wurden an der ETH Zürich 540 Spin-offs gegründet. ETH transfer, die Technologietransferstelle der ETH Zürich, unterstützt anerkannte ETH-Spin-offs im Gründungsprozess und in den ersten Jahren ihrer Tätigkeit.

Pioneer Fellowships

Mit Hilfe des von der ETH Foundation finanzierten Pioneer-Fellowship-Programms können junge Forschende auf der Basis ihrer wissenschaftlichen Arbeit an der ETH Zürich innovative Produkte und Dienstleistungen entwickeln. Ein Pioneer Fellowship wird an junge ETH-Unternehmerinnen und -Unternehmer vergeben, die ein besonders innovatives Produkt oder eine Dienstleistung entwickeln wollen, das/die kommerziell und/oder zum Nutzen der Gesellschaft eingesetzt werden soll.

Pressemitteilung ETH Spin-offs Januar 2023: Digitale Zwillinge, neue Krebstherapien und drei Einhörner