Massgeschneiderte Herzklappen aus Silikon

Forscher der ETH Zürich und der südafrikanischen Firma SAT entwickelten eine künstliche massgeschneiderte Herzklappe aus 3D-gedrucktem Silikon. Dies könnte helfen, den steigenden Bedarf einer alternden Gesellschaft für Ersatz-Herzklappen zu decken.

Unser Herz besteht aus mehreren Kammern und Vorhöfen, und jede davon ist mit einer Herzklappe ausgestattet. Diese wirken wie Ventile und sorgen dafür, dass Blut nur in eine Richtung fliesst. Sind Herzklappen undicht, verengt oder erweitert oder gar eingerissen, läuft das Blut aber in die Kammern oder die Vorhöfe des Herzens zurück. Dies belastet dieses Organ stark. Im schlimmsten Fall kommt es zu Herzrhythmusstörungen oder Herzversagen.

Abhilfe schaffen je nach Schwere des Klappenfehlers künstliche Herzklappen. In den kommenden Jahrzehnten dürfte der Bedarf aufgrund der Alterung, mangelnder Bewegung und falscher Ernährung in weiten Teilen der Welt stark steigen. Rund 850'000 Menschen werden im Jahr 2050 künstliche Herzklappen benötigen.

Digital geplant und fabriziert

Forscher der ETH Zürich und der südafrikanischen Firma SAT haben deshalb nach einer Alternative für die heute verwendeten Ersatz-Herzklappen gesucht – und gefunden. Sie entwickelten eine künstliche Herzklappe aus Silikon, die sie mit 3D-Druckern in mehreren Schritten anfertigen. Über diese Entwicklung berichteten die Forscher in der jüngsten Ausgabe der Fachzeitschrift «Matter».

Das neue Modell hat gegenüber bestehenden mehrere Vorteile: Die Silikon-Herzklappe ist massgeschneidert, weil die Forscher zuerst die individuelle Form und Grösse der undichten Herzklappe mittels Computertomographie oder Magnetresonanztomografie bestimmen. Dadurch lässt sich eine Herzklappe drucken, die exakt auf einen Patienten passt. Aus den Bildern erstellen die Forscher ein digitales Gittermodell und eine Computersimulation, mit der sie die auf das Implantat wirkenden Kräfte und Verformungen im Voraus berechnen können. Auch ist das Material für den Körper verträglich und der Blutfluss durch die Silikonherzklappe ist genauso gut wie bei herkömmlichen Ersatzklappen.

Bisher setzten Herzchirurgen Modelle ein, die entweder überwiegend aus Metallteilen oder aus tierischem Gewebe von Kühen bestehen. Damit solche Implantate verträglich sind, müssen Patienten das Immunsystem unterdrückende oder blutverdünnende Medikamente einnehmen, was erhebliche unerwünschte Nebenwirkungen hat.

Zudem ist die Geometrie bisheriger Modelle starr. Dies erschwert es Chirurgen, künstliche Herzklappen «wasserdicht» an den Blutkreislauf respektive ans Herz anzuschliessen. «Heutige Ersatzklappen sind rund, die Aorta aber ist es nicht. Sie hat bei jedem Menschen eine andere Form», sagt Manuel Schaffner, einer der Erstautoren der Studie und ehemaliger Doktorand von André Studart, Professor für komplexe Materialien. Nicht zuletzt sei die Herstellung von künstlichen Herzklappen teuer und zeitaufwändig.

Mit der neuartigen Silikon-Herzklappe können die Forscher solche Probleme umgehen. Um eine derartige Klappe mit einem 3D-Drucker herzustellen, benötigen die Materialforscher nur rund eineinhalb Stunden. Eine künstliche Herzklappe aus Rindermaterial in Handarbeit zu erzeugen, dauert hingegen einige Arbeitstage. Die Produktion mit 3D-Druckern könnte zudem beschleunigt werden, das heisst: eine Batterie von Druckern könnte täglich Dutzende bis Hunderte von Klappen herstellen.

Schnelle Produktion

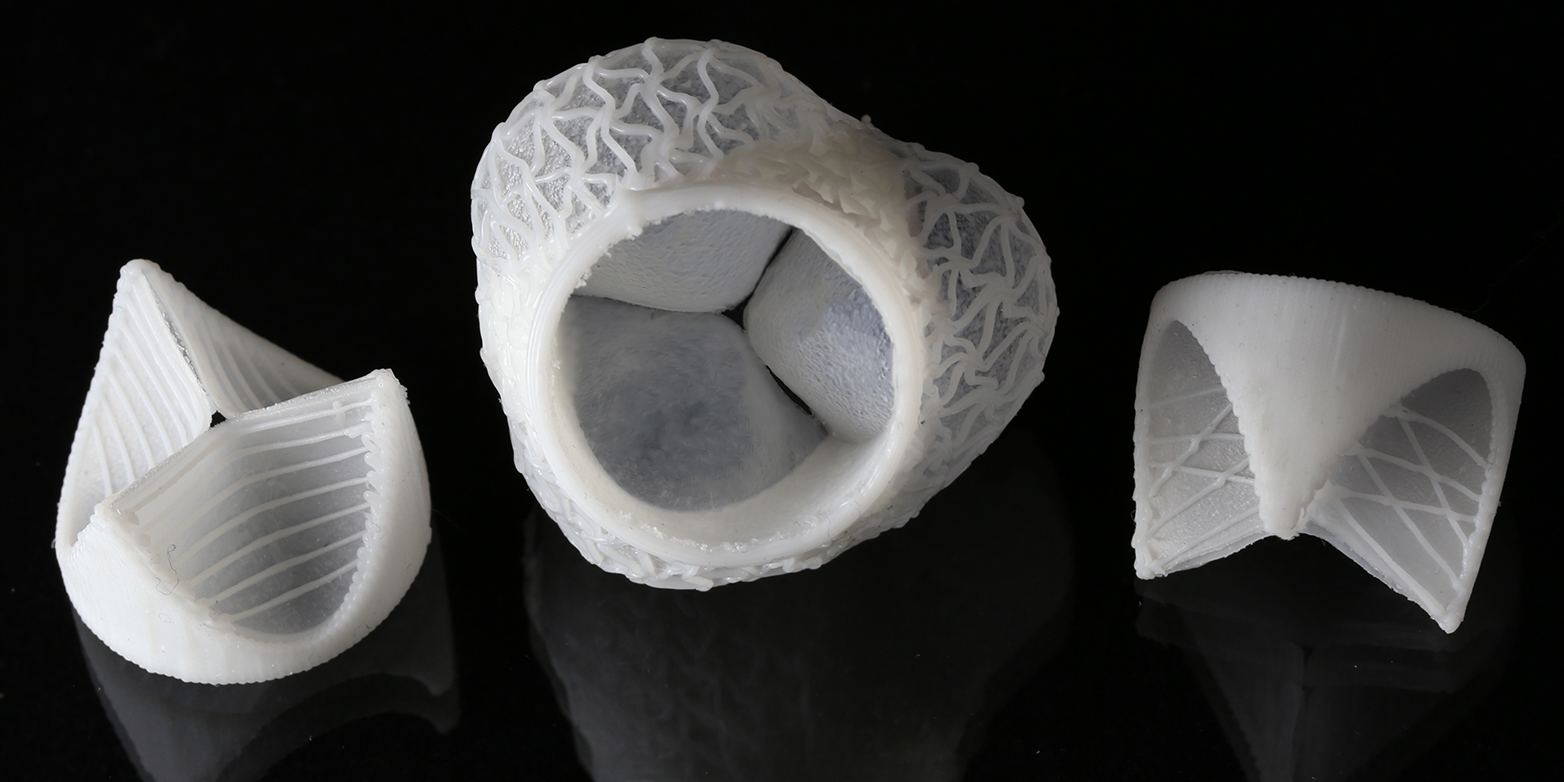

Zuerst erstellen die Wissenschaftler einen Negativ-Abdruck der Klappe. Auf diesen Abdruck von der Form einer dreizackigen Krone wird Silikon-Tinte gesprayt, was die dünnen Klappenflügel ergibt. Auf deren Oberfläche druckt in einem weiteren Schritt ein Extrusionsdrucker mit zäher Silikonpaste bestimmte Muster aus dünnen Fäden. Diese entsprechen Kollagenfasern, die natürliche Herzklappen durchziehen. Die Silikonfäden verstärken die Klappenflügel und verlängern die Lebensdauer der Ersatzklappe. Die mit der Herzklappe verbundene Blutgefässwurzel wird mit dem gleichen Verfahren gedruckt und am Ende mit einem netzförmigen Stent überzogen, der für das Anschliessen der Silikon-Ersatzklappe an die echte Blutbahn nötig ist.

Erste Tests ergaben vielversprechende Ergebnisse zur Funktion der Herzklappe. Das Ziel der Materialforscher ist, die Lebensdauer solcher Ersatzklappen auf 10 bis 15 Jahre zu steigern. So lange halten heutige Modelle im Patienten, ehe sie ausgetauscht werden müssen. «Schön wäre es, wenn wir eines Tages Herzklappen herstellen, die ein Leben lang halten und allenfalls sogar mit dem Patienten mitwachsen, sodass sie auch schon bei jungen Leuten eingesetzt werden könnten», sagt Schaffner.

Bis ihre künstliche Herzklappe klinisch angewendet werden kann, dauert es jedoch mindestens zehn Jahre. Dazu müssen die Produkte zahlreiche klinische Phasen erfolgreich durchlaufen.

Industriepartner gesucht

Fergal Coulter, Erstautor der Studie, arbeitet derzeit daran, die Silikonherzklappe weiter zu entwickeln. «Solche Versuche sind nötig, damit die Technik überhaupt eine Chance hat für einen Einsatz beim Menschen», betont er. Coulter ist Postdoktorand in Studart’s Gruppe und entwickelte die zum Druck der Herzklappen notwendigen 3D-Drucker.

Coulter experimentiert zudem weiter mit neuen Materialien, um die Lebensdauer der Herzklappen zu verlängern. Um die Herzklappe zur Marktreife führen zu können, bedarf es allerdings eines Industriepartners oder allenfalls eines Spin-offs. «Die gesamte Kette vom ersten Experiment bis zur ersten Anwendung im Körper eines Menschen können wir als Forschungsgruppe leider nicht anbieten», betont Schaffner.

Literaturhinweis

Coulter FB, et al.: Bioinspired Heart Valve Prosthesis Made by Silicone Additive Manufacturing. Volume 1, Issue 1, 10 July 2019, Pages 266-279. DOI: externe Seite 10.1016/j.matt.2019.05.013

Kommentare

Noch keine Kommentare