Das Ding zum Fliegen bringen

Im Fokusprojekt e-Sling arbeiten acht ETH-Studierende an einem Elektroflugzeug mit Batterie- und Wasserstoffantrieb. Für ein Jahr wird der Hangar 3 im Innovationspark Zürich in Dübendorf zum Mittelpunkt ihres Lebens.

Die Mittagssonne wirft ein warmes, sommerliches Licht auf den Hangar 3 im Innovationspark Zürich neben dem Militärflugplatz Dübendorf. Die Weite des Geländes und der Blick über die Landebahn wecken Urlaubsgefühle. Doch die acht ETH-Studierenden – eine Frau, sieben Männer, alle zwischen 20 und 24 Jahre alt – die hier seit Herbst 2021 an einem elektrischen Kleinflugzeug mit Batterie- und Wasserstoffantrieb arbeiten, sind alles andere als in Ferienstimmung: Bis zu sechs Tage die Woche verbringen sie an diesem Ort. Für viele sind der Hangar und das Kleinflugzeug des südafrikanischen Herstellers Sling, das dort inmitten von Werkbänken und Geräten steht, der Mittelpunkt ihres Lebens.

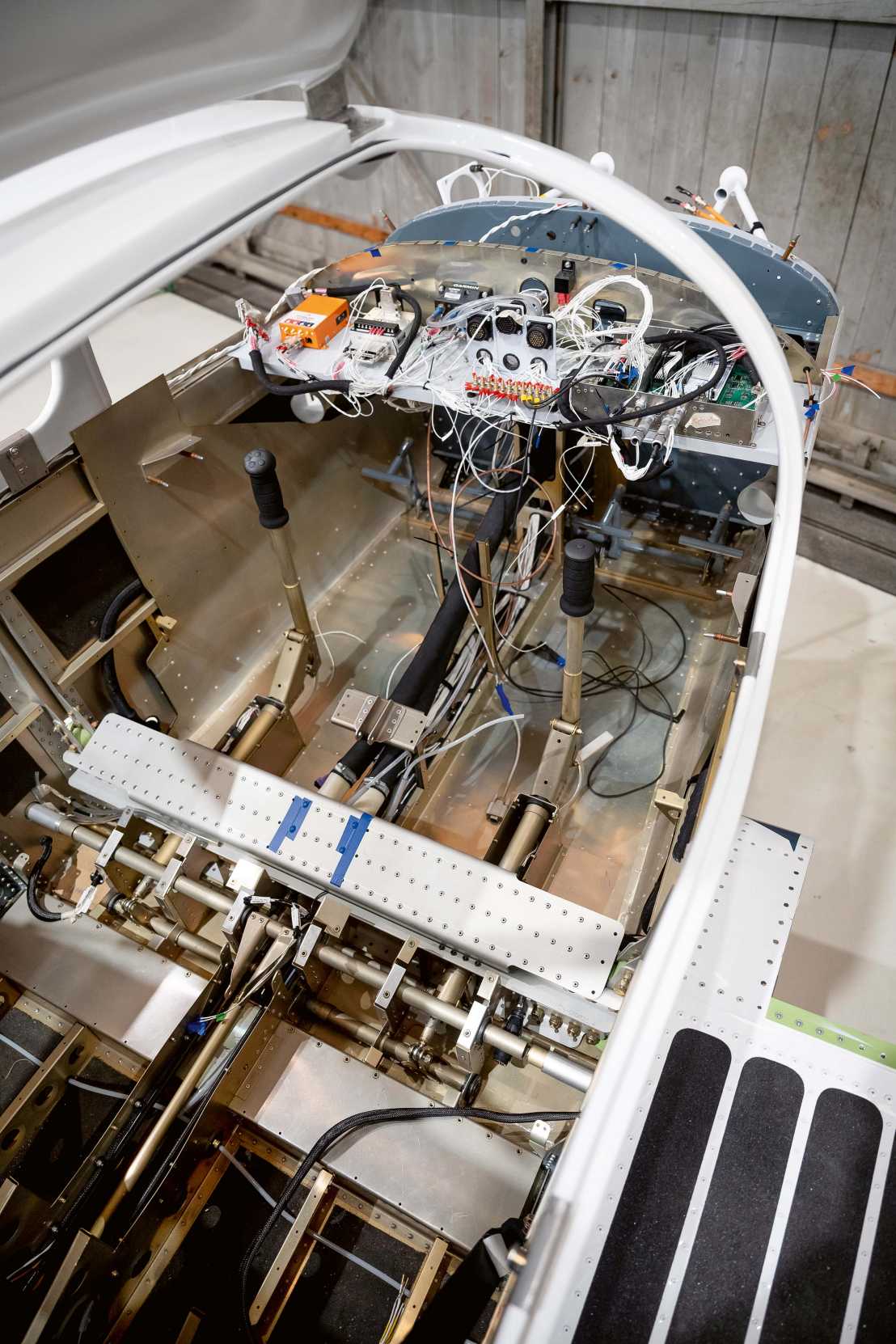

Spannweite: 10,5 Meter. Höchstabfluggewicht: 950 Kilogramm. Reisegeschwindigkeit: 160 km/h. Geschätzte Reichweite: 250 Kilometer. Und das nicht angetrieben von fossilen Treibstoffen, sondern von einer 240 Kilogramm schweren Batterie mit knapp 3000 einzelnen Zellen. Doch wo normalerweise Propeller und Motor hängen, sind nur lose Anschlüsse zu sehen. Anstatt eines Cockpits für vier Personen mit Bildschirmen, Anzeigen und Schaltern nichts als ein Kabelsalat. Und an beiden Flügeln klaffen grosse Lücken für die Batterien. Dieses Flugzeug, so scheint es, wird so schnell nicht abheben.

In der Projekt-WG

Eine Treppe im hinteren Teil der Halle führt hinauf zu einer Stahlplattform. Dort sitzt das Projektteam an einem runden Tisch und beendet gerade die Mittagspause mit Kaffee und Keksen. Auf der Plattform sieht es aus wie in einer Studierenden-WG: eine kleine Küche samt Geschirrspüler, Kaffeemaschine und Mikrowelle; eine Couch, Spinds sowie sechs Arbeitsplätze mit Computern. Hier könnte man ohne Weiteres einziehen.

Man merkt sofort: Colin, Elsa, Jan, Joël, Patrick, Rafael, Robin und Sander fühlen sich wie zu Hause. Die Stimmung ist entspannt. Hier sitzen acht Menschen zusammen, die schon viel Zeit miteinander verbracht haben. Was sie neben ihrem Maschinenbau- oder Elektrotechnikstudium verbindet: Sie haben sich dafür entschieden, ein Jahr ihres Lebens einem Fokusprojekt zu widmen und ein realistisches Produkt zu entwickeln – von der Konzeption über die Produktion bis hin zur Vermarktung. Das Fokusprojekt e-Sling gibt es bereits seit September 2020. Die Vorgänger des aktuellen Teams haben während eines Jahres alle Teile für das batteriebetriebene Flugzeug entwickelt. Doch es blieb nicht genug Zeit, das neue Antriebssystem des Fliegers ausreichend zu testen und die nötigen Zulassungen für den Jungfernflug einzuholen.

Diese Aufgabe fällt nun Elsa Wrenger und ihren Kommilitonen zu: «Wir wollen den Flieger unserer Vorgänger bis zum Sommer zum Abheben bringen», erklärt die 21-jährige Münchnerin. Doch das klingt deutlich einfacher, als es ist.

Das Batterielabor im Container

Direkt vor dem Hangar steht etwas verloren ein einzelner Frachtcontainer. Darin sind auf kleinstem Raum der Propeller und der Motor des Fliegers aufgebockt und mit zahlreichen Kabeln an einen Computer angeschlossen. Am Boden liegen beide Batterieelemente und werden geladen. Drei Stunden dauert es, bis sie voll sind. Eine Stunde soll der Flieger damit in der Luft bleiben können. «Das ist unser kleines Batterielabor», sagt der 23-jährige Jan Wallimann, der im Team für das Batteriesystem des Fliegers verantwortlich ist. «Hier testen wir die Leistungsfähigkeit der Batterien und ihr Zusammenspiel mit dem Motor und dem Steuerungssystem.»

Dafür haben die Studierenden sogar eine eigene Software entwickelt, die mittels 150 Sensoren mit Daten gefüttert wird. «Wir können die Temperatur oder die Spannung der einzelnen Batteriemodule sogar auf einer selbst programmierten Smartphone-App kontrollieren. Und das daheim auf der Couch», sagt Patrick Benito, der die Software selbst programmiert hat. Man merkt: Die Studierenden sind stolz darauf, ihren Flieger bis ins kleinste Detail zu kennen.

Fokusprojekt = Problemlösen

Teil eines Fokusprojekts zu sein, heisst, ständig mit Überraschungen konfrontiert zu werden. So auch bei e-Sling: Bereits das Vorgängerteam erkannte, dass die Elektronik im Cockpit – und damit die gesamte Steuerung immer wieder ausfiel, sobald der Propeller lief. Wenn dies geschah, konnte der Motor nicht mehr über den Steuerhebel bedient werden. In der Luft sollte dies auf keinen Fall passieren. Doch den Vorgängern blieb nicht mehr genug Zeit, das Problem zu beheben.

Es lag daher an Jan, Elsa und den anderen Teammitgliedern, eine Lösung zu finden. Zwei Monate bissen sie sich daran die Zähne aus. Der Durchbruch kam schliesslich nach unzähligen Tests und Messungen: «Uns ist aufgefallen, dass der Motor und die zahlreichen Kabel, die vom Motor über das Cockpit zu den Batterien laufen, ein elektromagnetisches Feld erzeugen, das die elektrischen Signale im Cockpit stört», erklärt Wallimann. Dieses Feld galt es zu unterbinden.

Wie genau dies erfolgen sollte, war vor allem ein mechanisches Problem und fiel in den Aufgabenbereich von Joël Meyer: «Wir haben das Problem nach unzähligen Versuchen in den Griff bekommen, indem wir unter anderem eine Abdeckplatte beim Motor montiert und die Kabel anders verlegt haben.»

Eine prägende Erfahrung

Es sind genau diese Erfahrungen, die den Reiz eines Fokusprojekts ausmachen: vor neuen Problemen zu stehen und sie gemeinsam als Team zu lösen. Dabei können sich die Studierenden nie ganz auf Lehrbücher oder Vorlesungsmaterial verlassen. Ähnlich wie in der Industrie müssen sie sich auf Basis der wissenschaftlich-technischen Grundlagen selbst helfen. Sie recherchieren, fragen bei Expert:innen aus Industrie und Forschung nach, stecken die Köpfe zusammen und improvisieren, denn Standardlösungen gibt es meist keine.

Die angehenden Ingenieur:innen sind sich bewusst, dass sie noch zahlreiche weitere kleine und grosse Hürden zu nehmen haben, bevor ihr Flieger abhebt. Abzuschrecken scheint sie dies jedoch keineswegs. Doch was treibt sie persönlich an, so viel Zeit in das Projekt zu investieren?

«Für die ECTS-Punkte allein macht man das ganz klar nicht, denn es gibt für das ganze Jahr lediglich 14», sagt Sander Metting und lacht verschmitzt. Für den 23-jährigen Maschinenbauer, der für das Projekt in eine WG nach Dübendorf gezogen ist, geht es vor allem um die Praxiserfahrung, die man bereits als Bachelorstudent sammeln kann. Das in Vorlesungen und Seminaren erworbene Wissen anwenden zu können, um von Grund auf etwas Neues zu entwickeln, sei einzigartig. Daher gibt es für Fokusprojekte auch immer mehr Bewerber:innen als Plätze. Bereits das Auswahlverfahren erfordert einiges an Einsatz von den Studierenden.

«Wir wollen zeigen, dass es Alternativen zu fossilen Brennstoffen in der Luftfahrt gibt.»Elsa Wrenger

Die meisten Teammitglieder begeistern sich ausserdem für Aviatik und wollen hautnah miterleben, was es heisst, ein Flugzeug zu bauen. Einige können sich sogar vorstellen, nach dem Studium in der Flugzeugindustrie zu arbeiten. Doch es gibt noch andere Gründe: «Wir wollen zeigen, dass es Alternativen zu fossilen Brennstoffen in der Luftfahrt gibt», sagt Elsa. Die ETH-Studentin erhofft sich damit, einen kleinen Beitrag zu einem nachhaltigeren Flugverkehr zu leisten.

Wasserstoffantrieb

Zurück im Hangar versammelt sich ein kleiner Teil des Teams um einen grossen Tisch. Hier wird am zweiten Teil des Projekts gearbeitet: der Entwicklung eines Wasserstoffantriebs für ein Kleinflugzeug. Möglichst leicht und leistungsstark soll dieser sein, um den Flieger lange in der Luft zu halten. Doch der Wasserstoffantrieb allein reicht nicht als Energiequelle: «Um den starken Energiebedarf beim Start, bei der Landung, aber auch bei Turbulenzen schnell decken zu können, sind auch Batterien als Puffer notwendig», erklärt Sander.

Bis jetzt gibt es vom Flieger lediglich Skizzen und einige wenige Bauteile. «Unser Ziel ist es, das Kernstück des Antriebs – die Brennstoffzelle – bis Oktober zum Laufen zu bringen und damit die technischen Grundlagen für das nächste Team zu erarbeiten», sagt Robin Feuz und fügt hinzu: «So wie wir von der Arbeit und dem Wissen unserer Vorgänger profitiert haben, wollen wir unseren Nachfolgern eine optimale Ausgangslage hinterlassen.»

Sander und Robin studieren wie die meisten ihrer Teamkolleg:innen Maschinenbau im dritten Jahr. Wie Brennstoffzellen theoretisch funktionieren, haben sie im Rahmen einer Vorlesung über Thermodynamik gelernt. Um selbst eine in einem Flieger zu verbauen, reicht dieses Wissen aber bei Weitem nicht, denn es gilt, alle Elemente von Grund auf zu definieren: neben der Auswahl der passenden Brennstoffzelle sind dies vor allem die Kühlung sowie die Wasserstoff- und die Luftzufuhr. «Die grosse Herausforderung ist, all diese Komponenten so aufeinander abzustimmen, dass daraus ein leichtes und günstiges Antriebssystem wird, das nicht nur alle Vorschriften erfüllt, sondern auch flugtauglich ist», sagt Sander.

Zu Beginn des Projekts war das Thema für das Team absolutes Neuland. Doch in den letzten Wochen und Monaten haben sich die Studierenden immer tiefer eingelesen, mit Experten gesprochen und sogar die Wasserstoff-Expo in Bremen besucht. Mittlerweile haben sie sich genug Expertise angeeignet, um die einzelnen Teile zu bestellen. Teile wie diesen Kompressor, den Sander aus einem grossen Karton hervorholt. Bevor dieser die Brennstoffzelle mit Luft versorgt und gemeinsam den Wasserstoffflieger mit allen anderen Teilen zum Abheben bringt, wird aber noch einige Zeit vergehen. Dann wird im Hangar 3 im Innovationspark Zürich ein neues Team von Studierenden in Dübendorf ein- und ausgehen.

Bei Redaktionsschluss war das Flugzeug noch am Boden. Den aktuellen Stand des Projekts finden Sie unter: externe Seite e-sling.com/news/

«Globe» Schönheit & Wissenschaft

Dieser Text ist in der Ausgabe 22/02 des ETH-Magazins Globe erschienen.

Kommentare

Noch keine Kommentare