Fertigung von Grossbauteilen mit Robotern

Der Roboter des ETH-Spin-offs SAEKI revolutioniert die Herstellung von Grossbauteilen etwa für Space-Shuttles und Betonbauten. Diese All-in-One-Maschine erledigt alles vom 3D-Druck bis zum Fräsen und spart Kosten, Zeit und Material. Willkommen in der Zukunft der Fertigung.

Wir sprachen mit Matthias Leschok.

Warum ist es so schwierig, eine Schalung für ein grosses Betonteil eines Gebäudes oder eine Form für den Rumpf eines Space-Shuttles herzustellen?

Dieses Problem hat mehrere Aspekte. Erstens ist der manuelle Arbeitsaufwand für die Herstellung dieser Elemente hoch, was sie teuer und zeitintensiv macht. Zweitens fehlt es an qualifizierten Handwerkern, die in der Lage sind, hochpräzise und/oder komplex geformte Elemente herzustellen.

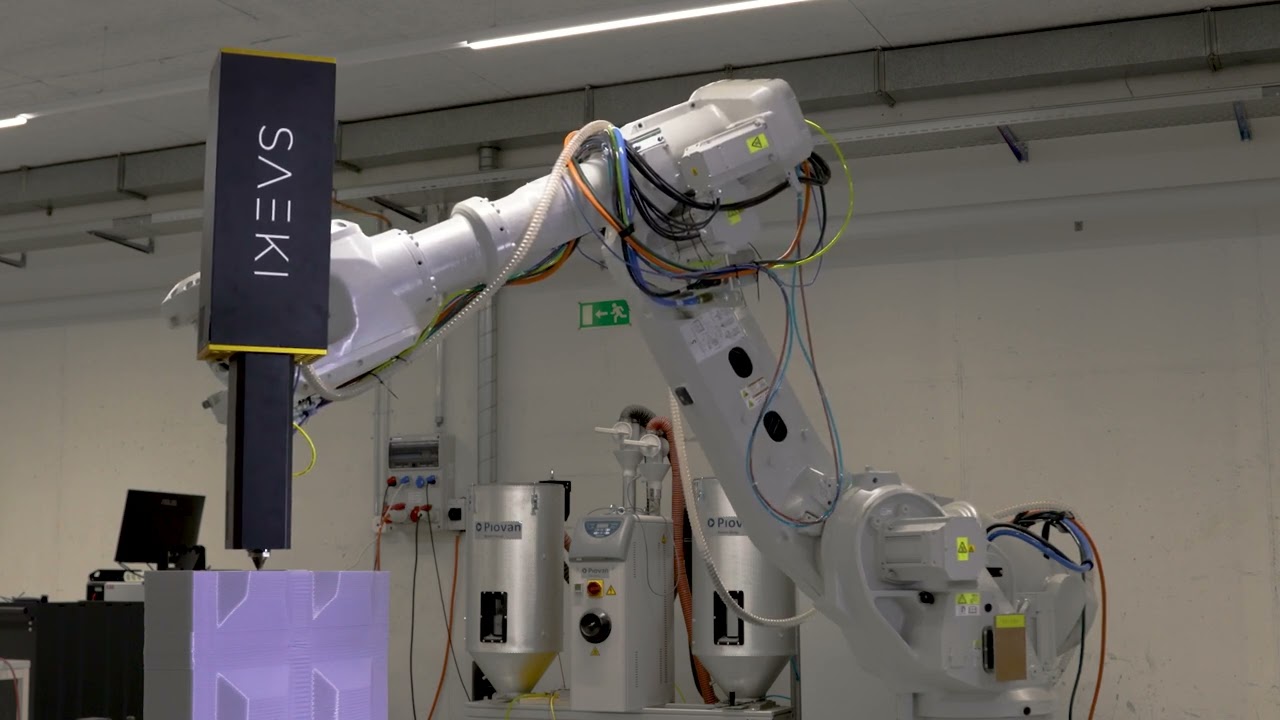

Daher bietet SAEKI Robotics eine digitale Fertigungslösung aus einer Hand für die Kleinserienfertigung von Grossbauteilen. Unsere Lösung besteht aus einer Mikrofabrik mit neuer Herstellungsmethode für komplexe Elemente, und dies zu konkurrenzfähigen Preisen und schnellerer Fertigung.

Der von uns entwickelte Werkzeugkopf ist etwa 1,5 m hoch und sehr leistungsfähig, speziell für grosse Bauteile. Darüber hinaus können unsere Kunden unsere patentierte Drucktechnologie nutzen, um leichte Elemente schneller zu produzieren.

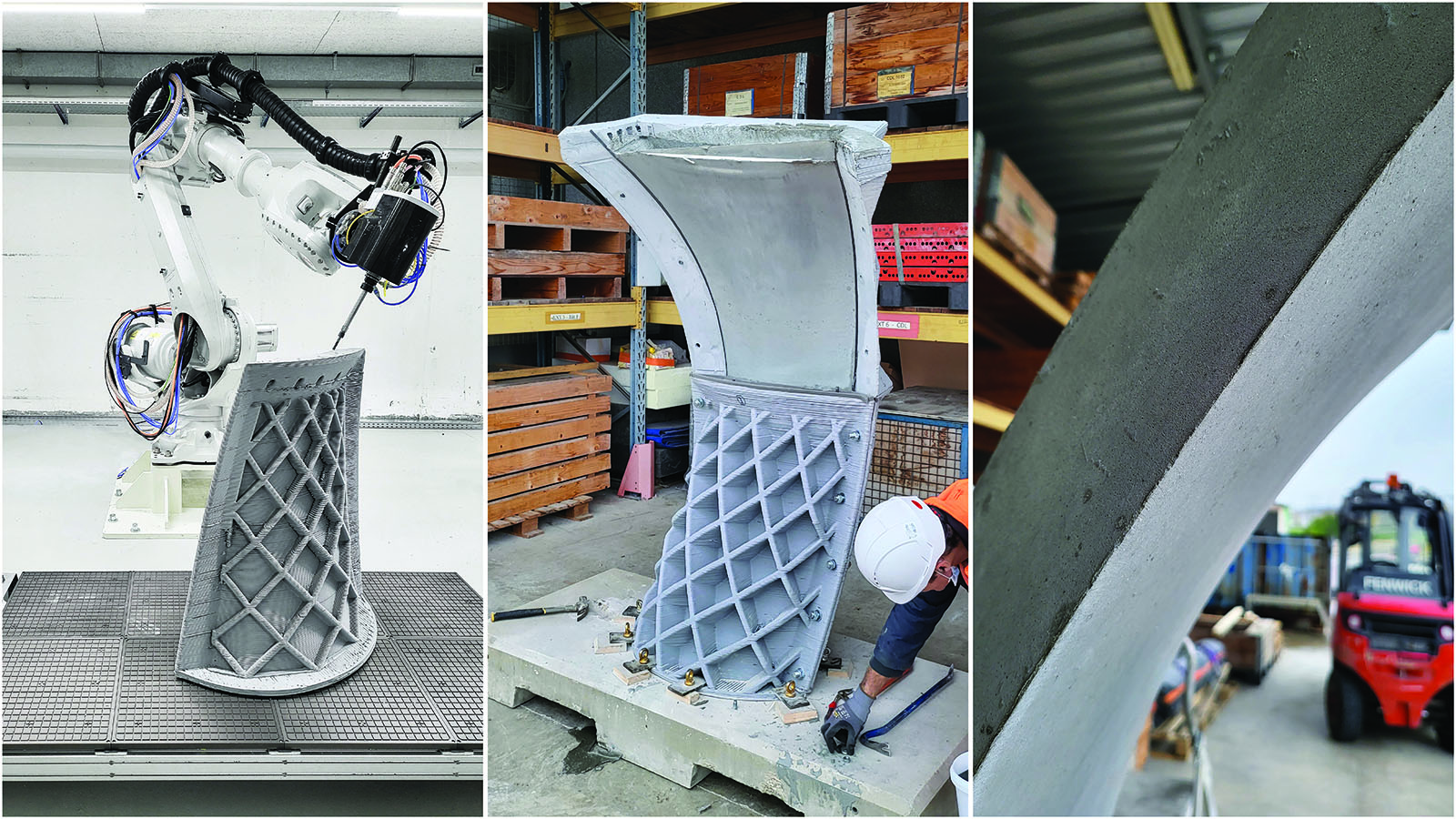

Unser Roboter kann vom 3D-Druck über das Fräsen bis hin zum Schleifen alle Komponenten herstellen. SAEKI kombiniert Robotik, 3D-Druck, Fräsen, Nachbearbeitung und 3D-Scannen für grossflächige Bauteile.

Wie funktioniert die Technologie?

Die Technologie ermöglicht es, bei der Bearbeitung eines Produkts zwischen den verschiedenen Werkzeugen hin und her zu wechseln, was nicht nur viel effizienter ist, sondern auch bedeutet, dass das Produkt nicht bewegt werden muss. Je nach Bauteil können wir grosse Elemente fünfmal schneller produzieren als andere Hersteller.

Wir haben ein Patent für eine neuartige 3D-Drucktechnologie, mit der wir Objekte wie Schalungen oder Innenausstattungselemente bis zu 10-mal schneller und mit weniger Material drucken können.

Unser Verfahren beginnt mit der additiven Fertigung in grossen Dimensionen. Dann folgt die Subtraktion von Material mit dem Fräswerkzeug, um die Teile in die richtige Form zu bringen. Wir beabsichtigen auch Nachbearbeitungslösungen zu integrieren. Diese umfassen eine breite Palette von Beschichtungen, Spritzen, Schleifen oder das Einfügen von Komponenten in einen Druck – alles während der Herstellung. In Zukunft werden wir Qualitätskontrollprüfungen integrieren, um eine All-in-One Fertigungslösung anzubieten.

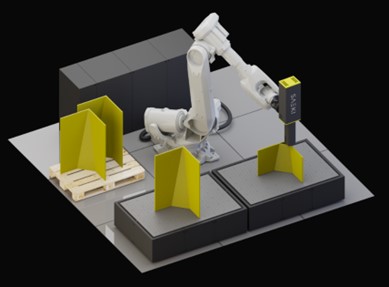

Komplette Fertigung mit einem Roboter. (Quelle: SAEKI)

Was hebt euch von vergleichbaren Lösungen ab?

Wir können ein komplettes Hardware- und Software-Automatisierungspaket anbieten, bestehend aus den für RDM erforderlichen Werkzeugen und Materialien, der Steuerung und der Design-Software.

Ein klares Unterscheidungsmerkmal liegt in der Kreislaufproduktion: Alle anfallenden Abfallprodukte können recycelt werden. So können beispielsweise Betonschalungen wiederverwendet anstatt entsorgt werden.

Darüber hinaus werden wir dezentrale Produktionszentren für Grosskomponenten einrichten, damit diese in der Nähe des Ortes hergestellt werden können, wo man sie braucht. Derzeit errichten wir unseren ersten Hub mit Mikrofabriken.

Was ist in der näheren Zukunft geplant und welche Vision habt ihr?

Derzeit sind wir auf der Suche nach weiteren Projekten und Kooperationen in der Industrie, um unsere Lösung anzubieten. Wir haben gerade unsere Seed-Runde abgeschlossen und sind auf der Suche nach weiteren Teammitgliedern in allen Bereichen der Technik.

In zehn Jahren stellen wir uns sogenannte Lights-out-Fabriken vor, die mit SAEKI-Mikrofabriken gefüllt sind. Sie werden autonom komplexe, material- und gewichtssparende Schalungen für die Bauindustrie, Vorrichtungen und Werkzeuge für Überschalljets oder Verbundwerkstoff-Formen für die nächste Generation von Formel-1-Autos herstellen.

«Wir freuen uns sehr, dass wir Andrea, Oliver und Matthias bei ihrer Mission, die Fertigung in grossem Massstab schnell, kostengünstig und nachhaltig zu gestalten, unterstützen und die Führung in der Pre-Seed-Runde übernehmen konnten. Der bahnbrechende Ansatz von SAEKI zur erweiterten additiven Fertigung hat das Potenzial, eine Vielzahl von Sektoren zu revolutionieren, sei es in der Luft- und Raumfahrt, der Automobilindustrie oder im Bauwesen»Edouard Treccani, Principal bei Wingman Ventures

Kontakt/Links:

Sind Sie interessiert an weiteren spannenden "News for Industry" Storys?

Abonnieren Sie unseren Newsletter

externe Seite Folgen Sie uns auf LinkedIn

Suchen Sie Forschungspartner an der ETH Zürich?

Kontaktieren Sie ETH Industry Relations

ETH Spin-offs: Zahlen und Fakten:

Seit 1973 wurden an der ETH Zürich 540 Spin-offs gegründet. ETH transfer, die Technologietransferstelle der ETH Zürich, unterstützt anerkannte ETH-Spin-offs im Gründungsprozess und in den ersten Jahren ihrer Tätigkeit.

Pioneer Fellowships

Mit Hilfe des von der ETH Foundation finanzierten Pioneer-Fellowship-Programms können junge Forschende auf der Basis ihrer wissenschaftlichen Arbeit an der ETH Zürich innovative Produkte und Dienstleistungen entwickeln. Ein Pioneer Fellowship wird an junge ETH-Unternehmerinnen und -Unternehmer vergeben, die ein besonders innovatives Produkt oder eine Dienstleistung entwickeln wollen, das/die kommerziell und/oder zum Nutzen der Gesellschaft eingesetzt werden soll.

Pressemitteilung ETH Spin-offs Januar 2023: Digitale Zwillinge, neue Krebstherapien und drei Einhörner

Kommentare

Noch keine Kommentare