Digitale Zwillinge für die Maschinenindustrie

Was ist ein Digitaler Zwilling, was kann er und welche Ansprüche muss er für die Maschinenindustrie erfüllen, damit er praxistauglich ist? Dieser Frage gingen ETH-Forscher und drei Firmen nach und gelangten zu überraschenden Ergebnissen.

Joy Gisler (ETH Zürich), Florian Hänni (Firma Reishauer AG) und Alexander Farger (Fa. Siemens) gaben uns Einblick in das Projekt.

Digitale Nachbauten realer Maschinen, die virtuell bedient werden können, nennt man digitale Zwillinge. «Die ETH steckt viel Arbeit in die Forschung von Virtual Reality und digitalen Zwillingen», sagt Joy Gisler, Forscher am Institut für Werkzeugmaschinen und Fertigung. «Irgendwann will man wissen, was die Entwicklungen in der Praxis taugen». Das Interesse an dieser Frage war auch auf Industrieseite gross und mündete in einem von der Innosuisse unterstützten Projekt «Virtual Reality Extension for Digital Twins of Machine Tools», das zwei konkrete Anwendungen untersuchte:

- Wie muss eine Schulung auf einer virtuellen Maschine (digitaler Zwilling) aufgebaut sein, damit das Gelernte an der realen Maschine umgesetzt werden kann?

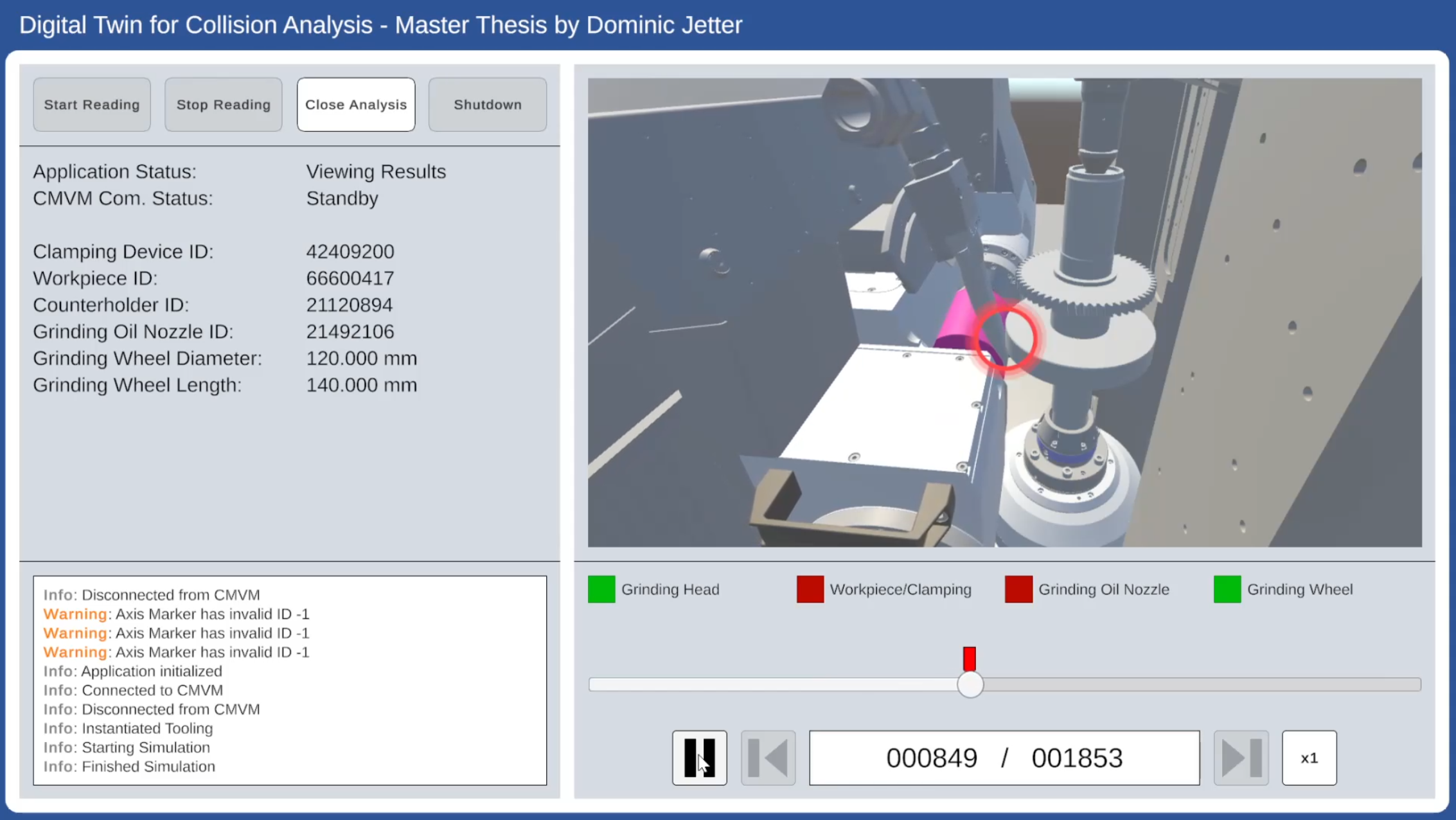

- Kann auf einer virtuellen Schleifmaschine (digitaler Zwilling) eine Kollisionsanalyse für einen Schleifprozess zuverlässig berechnet und simuliert werden?

«Die ETH steckt viel Arbeit in die Forschung von Virtual Reality und digitalen Zwillingen. Irgendwann will man wissen, was die Entwicklungen in der Praxis taugen»Joy Gisler, ETH Zurich

Digital gelernt ist genauso gut wie an der realen Maschine

Um die komplexen Maschinen des Schleifmaschinenherstellers Reishauer bedienen zu können, braucht es umfangreiche Schulung. In einem Test wurden je 20 Personen entweder direkt an der physischen Maschine geschult oder digital mittels eines digitalen Zwillings in Virtual Reality.

Bei der physischen Methode steht die Maschine während der Schulung für die Produktion nicht zur Verfügung. Jeweils drei Operateure wurden gleichzeitig durch einen Instruktor an der Maschine geschult, was 2.5 Stunden dauerte.

Die digitale Methode hingegen konnte von allen Operateuren unabhängig von der realen Maschine, zu einem beliebigen Zeitpunkt und Ort durchgeführt werden. Dafür benötigten die Operateure nur 50 Minuten. Die Interaktion mit dem digitalen Zwilling erfolgte intuitiv durch Hand- und Zeigebewegungen, die durch die Sensoren der Fa. Sensoryx erfasst wurden.

Eine Woche nach der digitalen oder physischen Schulung erfolgte der Test an der realen Maschine. Dabei stellte sich heraus, dass die Aufgaben von beiden Gruppen gleich gut gelöst wurden. Unter dem Strich hat die digitale Schulung also die Nase vorn: Sie ist schneller, kann zeitlich und örtlich unabhängig durchgeführt werden und die reale Maschine kann ohne Unterbruch produzieren.

Potenzielle Kollisionen gut simulierbar

Schleifmaschinen für Zahnräder müssen mikrometergenau arbeiten, was präzise Teileführung voraussetzt. Damit es während des Schleifprozesses nicht zu einer Kollision des zu schleifenden Teiles mit der Maschine kommt, werden komplizierte Algorithmen entwickelt, die Kollisionen ausschliessen. Die zweite Untersuchung sollte ermitteln, ob mittels digitaler Zwillinge solche Kollisionsanalysen schneller, einfacher und mit weniger Aufwand berechnet werden können. Auch hier sind die Resultate äusserst zufriedenstellend, denn die geforderte Genauigkeit in der Kollisionserkennung wurde erreicht und die Analyse kommt zeitsparend auf Knopfdruck.

Technologische Herausforderung

Was nun so einfach klingt, war eine grosse technologische Herausforderung: Aus den drei Einzelbausteinen Maschine, Steuerung und Algorithmus sollte ein einziger digitaler Zwilling entstehen. Es musste also eine digitale Version der Reishauer-Maschine erbaut werden, die mit der Steuerung von Siemens und dem komplexen Algorithmus ausgestattet ist.

«Wir sehen grosses Potential im Einsatz von digitalen Zwillingen in der Schulung von Bedien- und Wartungspersonal. Die Verknüpfung mit Virtual Reality hebt die Vermittlung von Schulungsinhalten auf die nächste Stufe.»Alexander Farger, Siemens Schweiz AG

Alle haben profitiert

Um dieses Projekt zu realisieren, brauchte es alle beteiligten Partner. Die ETH-Forscher um Professor Andreas Kunz konnten ihre VR-Forschung in der Praxis erfolgreich weiterentwickeln und anwenden. Alexander Farger von Siemens folgert: «Maschinenhersteller und -betreiber nutzen unsere Produkte "Create und Run myVirtual Machine" bereits erfolgreich zur Erstellung digitaler Zwillinge und zur Optimierung von Fertigungsprozessen. Wir sehen aber auch grosses Potential im Einsatz von digitalen Zwillingen in der Schulung von Bedien- und Wartungspersonal. Die Verknüpfung mit Virtual Reality hebt die Vermittlung von Schulungsinhalten auf die nächste Stufe. Die Lösung ist auch für Ausbildungsstätten interessant, da sie eine einfache Möglichkeit bietet, den Umgang mit Maschinen unterschiedlicher Technologien und Komplexitätsgrade zu erlernen.

«Dank der Unterstützung von Innosuisse konnten wir zwei Möglichkeiten für die Kollisionsprüfung evaluieren. Beide haben funktioniert.»Florian Hänni, Reishauer AG

Florian Hänni von Reishauer sieht gleich mehrere Vorteile dieses Projektes: «Dank der Unterstützung von Innosuisse konnten wir zwei Möglichkeiten für die Kollisionsprüfung evaluieren. Beide haben funktioniert. Wir werden die Kollisionsprüfung in unsere eigene Auslegunssoftware integrieren, verwenden dafür allerdings einen anderen technologischen Ansatz. Ferner haben wir gelernt, dass es möglich ist, komplexe Aufgaben auch virtuell mit einem Digitalen Twin zu vermitteln.» Sowohl für Hänni als auch für Farger sind Projekte mit der ETH Zürich von hohem Wert, denn sie wussten von Anfang an, dass sie dadurch Zugang zu den absoluten Spezialisten auf diesem Gebiet hatten und es wurde stets offen und auf Augenhöhe kommuniziert.

Kontakt/Links:

Institut für Werkzeugmaschinen und Fertigung, Professor Andreas Kunz

Sind Sie interessiert an weiteren spannenden "News for Industry" Storys?

Abonnieren Sie unseren Newsletter

externe Seite Folgen Sie uns auf LinkedIn

Suchen Sie Forschungspartner an der ETH Zürich?

Kontaktieren Sie ETH Industry Relations

Kommentare

Noch keine Kommentare