Herzpumpe aus dem 3D-Drucker

ETH-Doktorand Kai von Petersdorff-Campen hat ein Verfahren entwickelt, um magnethaltige Produkte per 3D-Druck herzustellen. Anhand einer künstlichen Herzpumpe zeigte er die Funktionsweise – und gewann damit einen internationalen Prototypen-Wettbewerb.

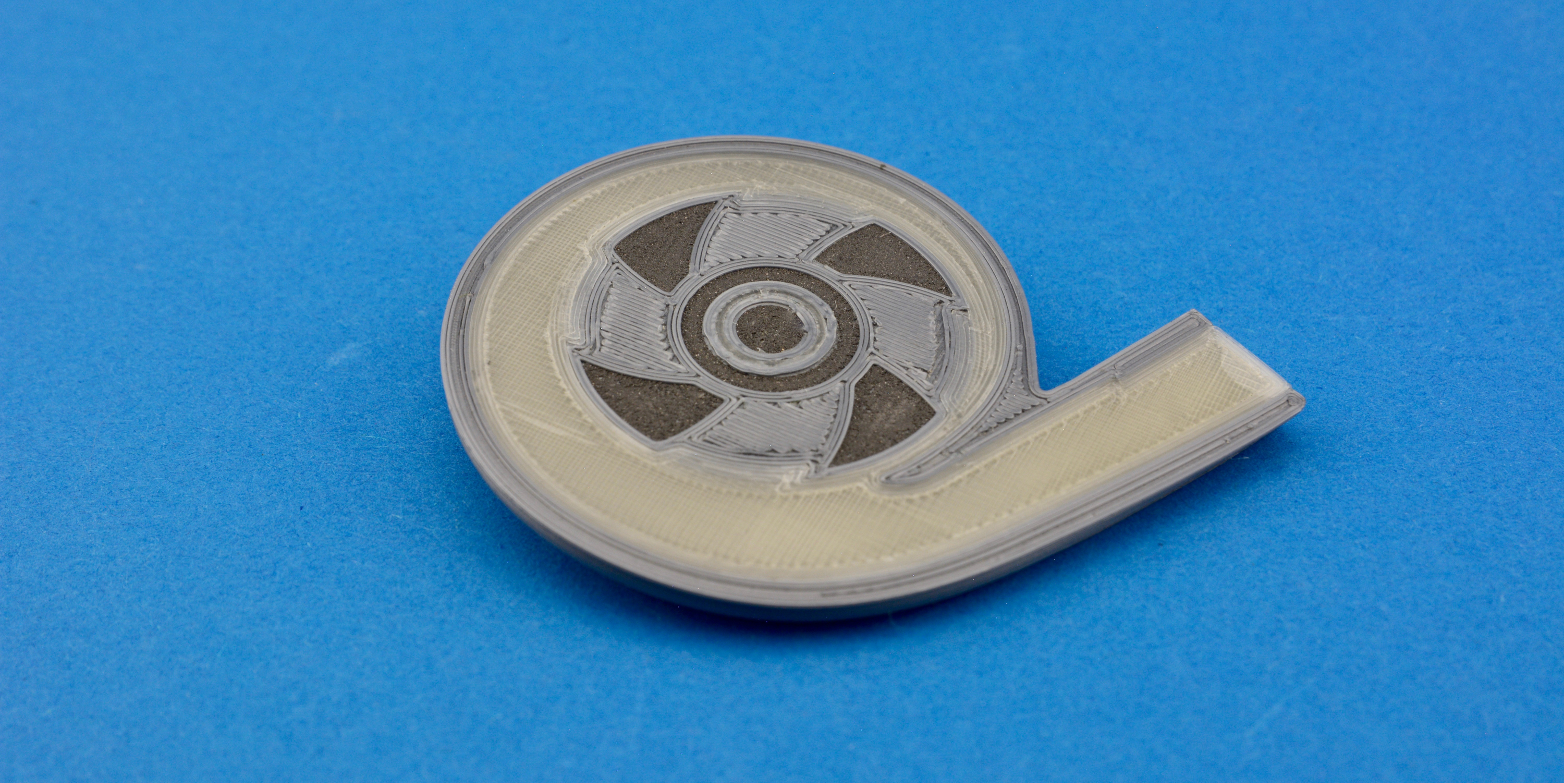

Als Kai von Petersdorff-Campen beschloss, eine künstliche Herzpumpe per 3D-Druck herzustellen, ahnte er nicht, wie gross die Aufmerksamkeit für dieses Projekt sein würde. Denn das Plastikteil, das er nach 15 Stunden aus dem Drucker nahm, war von sehr geringer Qualität. Aber es funktionierte, wie sich im darauffolgenden Test zeigte – und das war die Hauptsache. «Mein Ziel war nicht, eine gute Herzpumpe herzustellen, sondern das Prinzip aufzuzeigen, wie sie in einem einzigen Arbeitsschritt hergestellt werden kann», sagt Petersdorff-Campen.

Positive Resonanz

Der 26-jährige Doktorand im Department Maschinenbau und Verfahrenstechnik hatte den Protoypen in diesem Frühling innerhalb weniger Monate entwickelt. Schliesslich erhielt er für das Projekt eine Einladung für die renommierte Konferenz ASAIO in Washington, durfte dort im Juni eine Podium Speech halten und gewann mit dem eingereichten Video über das Projekt erst noch den Prototypen-Wettbewerb.

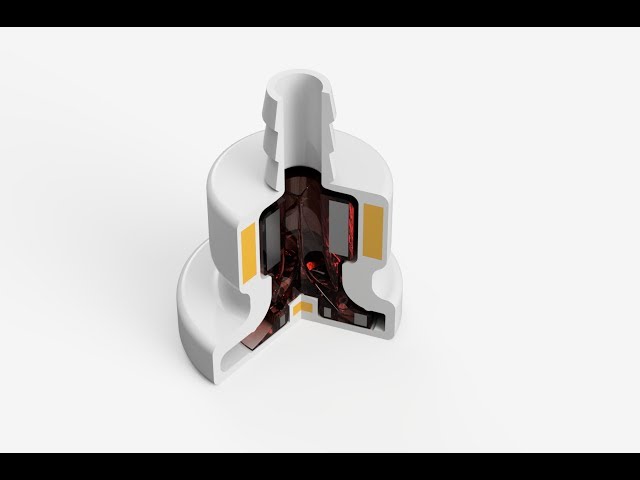

Das Besondere an Petersdorff-Campens Projekt ist denn auch nicht die Herzpumpe an sich. Diese ist lediglich ein Anwendungsbeispiel für das 3D-Druck-Verfahren, das der ETH-Jungforscher entwickelt hat. Künstliche Herzpumpen sind nämlich nicht nur geometrisch komplexe, sondern vor allem auch magnethaltige Produkte. Und im Bereich des 3D-Drucks von Magneten steckt die Forschung noch in den Kinderschuhen. So gehört Petersdorff-Campens Herzpumpe zu den ersten Prototypen mit magnethaltigen Komponenten überhaupt, die per 3D-Druck gefertigt worden sind.

Die richtige Mischung machts aus

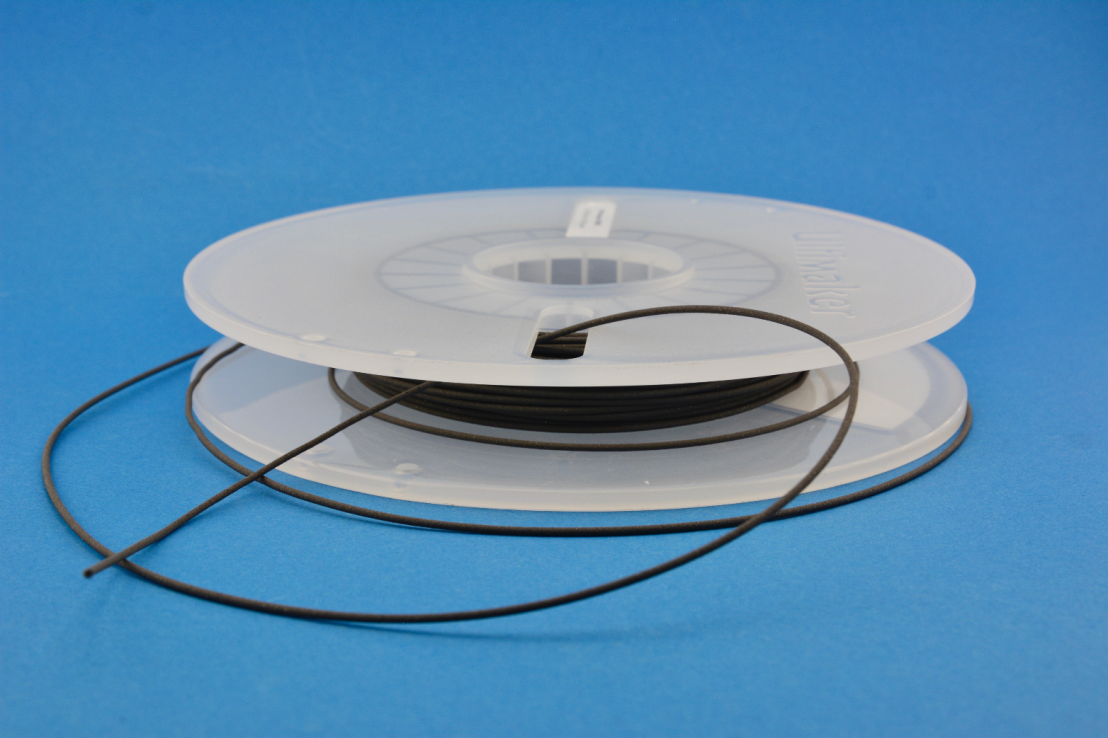

Sein neu entwickeltes Verfahren nennt Petersdorff-Campen «embedded magnet printing». Zentral daran ist, dass die Magnete direkt in den Plastik eingedruckt werden. Das geht so: Magnetpulver und Kunststoff werden bereits vor dem Drucken gemischt und zu Strängen – sogenannten Filamenten – verarbeitet. Diese gelangen in den 3D-Drucker, wo sie analog zu klassischen 3D-Druckverfahren – Petersdorff-Campen wählte das so genannte FDM-Verfahren – verarbeitet werden. Eine Düse gibt dabei die am Computer generierte Form mit seinen verschiedenen Komponenten automatisch aus. Abschliessend wird das gedruckte Teil in einem externen Feld magnetisiert.

Eine der grössten Schwierigkeiten stellte die Entwicklung der Filamente dar. Denn je mehr Magnetpulver man der Granulat-Mischung zugibt, desto stärker wird zwar der Magnet, desto spröder aber auch das Endprodukt. Damit die Filamente durch den 3D-Drucker gepresst werden können, müssen sie jedoch einigermassen flexibel sein. Petersdorff-Campen ist es nun gelungen, eine Art goldener Mittelweg zu finden. «Wir haben viele verschiedene Kunststoffe und Mischungen getestet, bis die Filamente flexibel genug für den Druck waren und doch eine hohe Magnetkraft aufwiesen», sagt der Jungforscher.

Inzwischen hat Petersdorff-Campen, der in der Produktentwicklungsgruppe am Institut für Design, Materialien und Fabrikation bei Professor Mirko Meboldt arbeitet, das Verfahren nicht nur an der Forscherkonferenz in Washington präsentiert, sondern auch in einem Fachjournal veröffentlicht. Die Reaktionen würden unterschiedlich ausfallen, erzählt er. «Manche fragen bereits, wo sie das Material bestellen können.» Andere würden kritisieren, dass die Herstellung medizinischer Geräte wegen verschiedener Zulassungsprozessen gar nicht auf 3D-Druck ausgelegt seien. «Darum ging es mir aber gar nicht», betont Petersdorff Campen, «Ich wollte lediglich das Prinzip zeigen.» Er sei sich sicher, dass es sich lohnt, wenn Wissenschaftler und Entwickler das Verfahren weiterentwickeln.

Interessant für Elektromotoren

Wenn womöglich auch nicht für Herzpumpen, so ist das Potenzial des 3D-Drucks von Magneten gross. Magnete sind nämlich bei weitem nicht nur in medizinischen Geräten enthalten. Sie befinden sich etwa auch in Elektromotoren, die beispielsweise in zahlreichen technischen Haushaltgeräten eingebaut sind: Von der PC-Festplatte über Lautsprecher bis zur Mikrowelle. Heute werden solche magnethaltigen, geometrisch komplexen Bauteile mittels aufwändiger Spritzgussverfahren hergestellt. Der 3D-Druck könnte diesen Prozess um ein Vielfaches schneller und damit auch günstiger machen.

Bis dahin ist es noch ein weiter Weg, wie Petersdorff-Campen sagt: «Punkto Material und Verarbeitung gibt es noch viel zu verbessern.» So bestand seine Herzpumpe zwar erste Tests und pumpte bei 1000 Rotationen 2,5 Liter pro Minute. Doch genügt dies den Anforderungen der Praxis noch nicht. «Ein solches Gerät möchte ich nicht implantiert haben.»

Das Projekt ist Teil des externe Seite Zurich Heart der Hochschulmedizin Zürich.

Kommentare

Noch keine Kommentare