ETH-Studierende beschleunigen Innovationen in der Industrie

Studierende der ETH Zürich arbeiten mit Ingenieur:innen des Technologiekonzerns Bühler zusammen, um Innovationen zu beschleunigen und die damit verbundenen Risiken zu minimieren. Eine fruchtbare Zusammenarbeit, von der auch weitere Unternehmen profitieren sollen.

In Kürze

- Innovationen sind entscheidend für den langfristigen Markterfolg von Unternehmen. Gleichzeitig stellen sie ein hohes Risiko dar.

- Wie sich Entwicklungs- und Innovationsprozesse beschleunigen und die Risiken minimieren lassen, zeigt eine Zusammenarbeit des Technologiekonzerns Bühler mit Studierenden der ETH Zürich.

- Die ersten Resultate sind sehr vielversprechend. Die beiden Partner überlegen nun Möglichkeiten, solche Projekte auch anderen Firmen zugänglich zu machen.

Für Unternehmen sind Innovationen der entscheidende Faktor für den langfristigen Markterfolg. Gleichzeitig bedingen sie aber grosse Investitionen und stellen ein hohes Risiko dar. «Ein Innovationsprojekt kostet schnell mal zwei Millionen Franken, und es vergehen gut und gerne zwei Jahre, bis wir wissen, ob sich die neue Idee in ein marktreifes Produkt umsetzen lässt, das seine Kunden findet», sagt Ian Roberts, der Chief Technology Officer der Bühler Group. Der Schweizer Technologiekonzern ist ein weltweit führender Hersteller von Maschinen für die Lebensmittelindustrie und weiterer Industriezweige.

Risiken von Innovationsentscheiden mindern

Wie sich Entwicklungs- und Innovationsprozesse beschleunigen und die Risiken minimieren lassen, um diese Fragen dreht sich die Forschung von Mirko Meboldt, Professor für Produktentwicklung und Konstruktion an der ETH Zürich. An der Hochschule betreibt er das Feasibility Lab, das Firmen dabei unterstützt, ihre Innovationsideen zu testen.

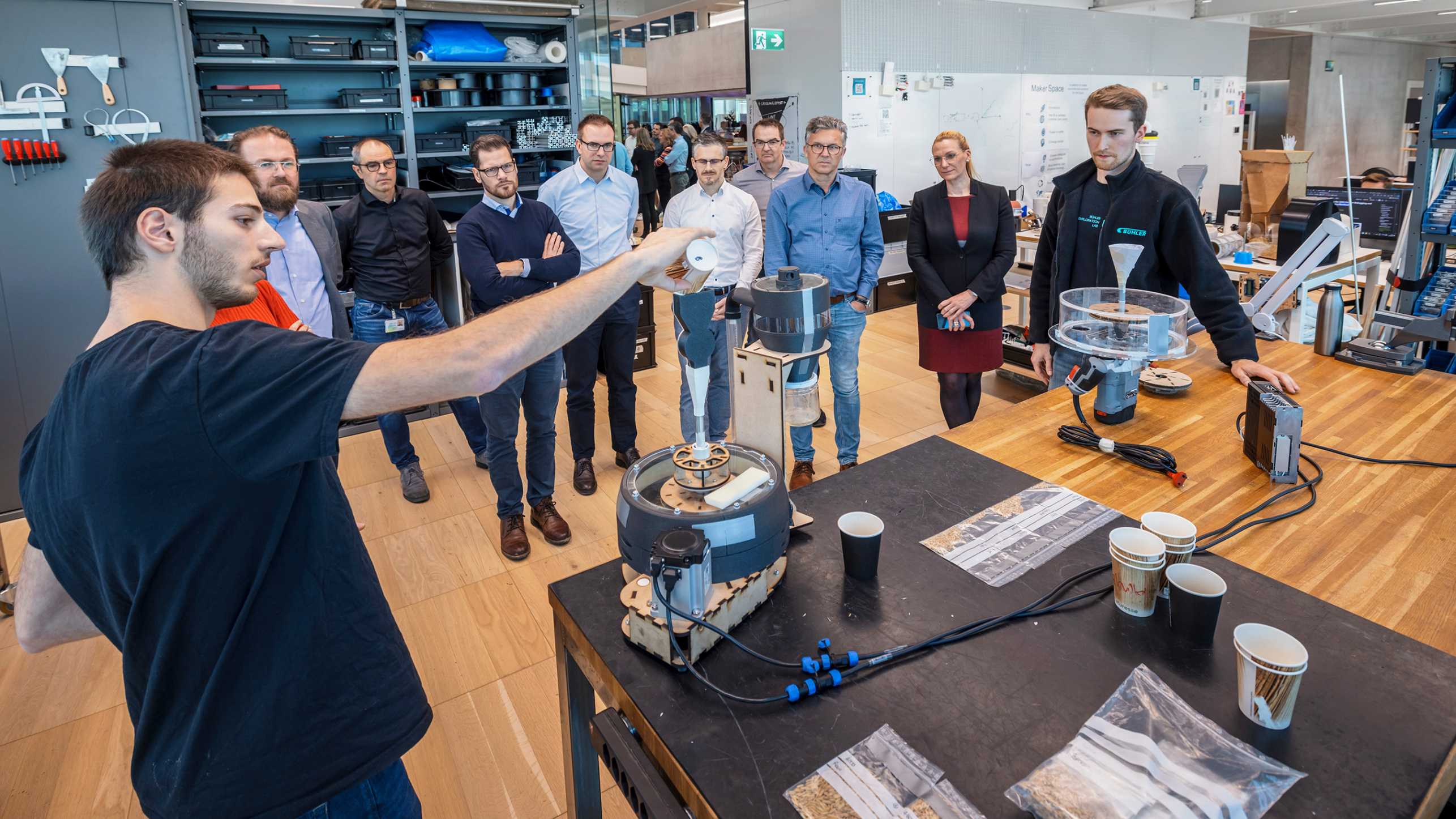

In diesem Reallabor entwickeln Studierende und Postdocs gemeinsam mit den Auftraggebern möglichst einfache Prototypen, die zentrale Funktionen von Industrieprozessen abbilden, die verändert werden sollen. Beim Bau ihrer «Critical Function Prototypes», wird alles weglassen, was für die Überprüfung einer bestimmten Hypothese bzw. Innovationsidee nicht notwendig ist. Als «Lean-De-Risking» bezeichnet das Feasibility Lab die verfolgte Strategie.

Das Feasibility Lab und die Bühler Gruppe sind im letzten Jahr eine Kooperation eingegangen, das BEXL – Bühler Exploration Lab, um das Lean De-Risking im internen Innovationsprozess des Industriekonzerns zu testen. Unter der Leitung von drei erfahrenen Projektleitern des ETH-Labors wirkt zurzeit ein Team von acht Studierenden im CUBIC, dem Innovationscampus von Bühler in Uzwil. Ende 2023 haben sie dem Bühler Management erste Resultate präsentiert.

Verrückte Ideen in Prototypen überführen

Lassen sich Produkte, die aus dem Extruder kommen, beispielsweise Tierfutter oder Cerealien, statt mit heisser Luft auch mit Heissdampf trocknen? Diese Methode hat von der Physik her das Potenzial, energieeffizienter zu sein. Um zu entscheiden, ob sich dieses theoretische Konzept in einem Produkt nutzen lässt, entwickelten die ETH-Studierenden eine modulare Versuchsanlage, auf der verschiedene Teilsysteme schnell getestet werden können.

Den 160 Grad heissen Dampf erzeugen sie mit einem Tauchsieder, den sie an einen Ofen anschlossen. Entscheidend ist, dass das Transportband das Material so in den Ofen bringen kann, dass kein Dampf entweicht. Das ist zentral, weil das Entweichen von Dampf die Energiesparnisse zunichtemachen würde. Zwei Wochen haben die Studierenden gebraucht, bis sie nachweisen konnten, dass die Methode tatsächlich funktioniert. Und das auch noch günstig: Den Ofen haben sie für 70 Franken auf einer Occasionsplattform erstanden.

Anwendung in der Praxis entscheidend

«Das ist ein typisches Beispiel dafür, wie unsere Studierenden verrückte Ideen in Prototypen überführen, die sich auf den kritischen Erkenntnisgewinn fokussieren», sagt Kai von Petersdorff-Campen, einer der drei Projektleiter aus dem Feasibility Lab. «Die Messungen der Versuche bilden die Grundlage, um den Prototyp in einzelnen Sprints weiter in Richtung Produkt zu entwickeln», erklärt er.

Mirko Meboldt zeigt sich erfreut, dass die Methoden aus dem Lab auch in der Praxis vor Ort funktionieren: «Für uns ist es unerlässlich, an realen Projekten arbeiten zu können, um zu zeigen, dass die neuen Methoden eine Wirkung erzielen.» Gleichzeitig sei für eine erfolgreiche Implementierung der Methoden entscheidend, dass sich die Forschenden in der Industrie umfassend mit ihnen beschäftigten. Das geschehe am effektivsten, wenn sie an realen Projekten mitarbeiteten.

Neugier und Fragen als Treiber

So erhalten die Studierenden die Fragestellungen in Uzwil nicht von den Projektleitern oder vom Professor. Es sind die 24 Business Units von Bühler, die mit ihren Projekten und Innovationsideen auf sie zukommen. Bisher sind 60 Projekte zusammengekommen, einfachere und komplexere. Bei der Priorisierung sind die Studierenden sehr frei, ausschlaggebend ist die Neugier und die passende Expertise.

Beim Entwickeln ihrer Lösungen arbeiten die Studierenden eng mit den Ingenieur:innen von Bühler zusammen. Zunächst löchern sie diese so lange mit Fragen, bis alle Beteiligten das gleiche Verständnis der Fragestellung haben, die hinter der ursprünglichen Innovationsidee steckt. Je nach Komplexität durchläuft die Idee verschieden lange Formate, vom einstündigen Workshop bis zum Wochenprojekt.

Kritische Faktoren erkennen

Eine der ersten Business Unit, die auf die Studierenden zukam, war jene für Getreide und Hülsenfrüchte. Das Anliegen: Die Entwicklung eines Geräts, mit dem Müllereibetriebe bei der Lieferung von Hafer die Qualität feststellen können, um den entsprechenden Preis festzulegen.

Für die Studierenden stellte sich zunächst die Frage, was so ein Testgerät messen müsste. Neben dem Verhältnis von Korn und Spreu entscheidet beim Hafer die Schälbarkeit der Körner über die Qualität, denn sie bestimmt die Effizienz im Verarbeitungsprozess. Es ging also darum, die wesentlichen Funktionen, welche den Verarbeitungsprozesses auf den grossen Maschinen bestimmen, auf ein kleines Testgerät zu übertragen.

«Als kritische Funktion identifizierten wir die Beschleunigung des Kornes», erklärten von Hopffgarten und Verzaroli bei der Präsentation des ersten Prototyps, den sie aus Karton gefertigt und mit Luftdruck angetrieben hatten. Nach erfolgreichen Tests bauten sie einen zweiten Prototyp, um den Schälprozess abzubilden. Dafür verwendeten sie Material aus dem Heimwerkergeschäft. Schliesslich folgte ein dritter, aufwendigerer Prototyp, dessen Schälresultate sich mit jenen der Industriemaschinen vergleichen lassen.

Lean De-Risking bewährt sich

«Das schrittweise Vorgehen zeigt exemplarisch, was wir mit Lean De-Risking meinen», sagt von Petershoff-Campen. Der Aufwand für einen Test soll in einem gesunden Verhältnis stehen zum aktuellen Wissensstand. «Wir nennen das Smart Zone», sagt der Forscher.

Für den ersten Prototyp wendeten die Studierenden gerade mal 18 Arbeitsstunden auf, und sie arbeiteten mit Pappe. Der zweite Prototyp war nach 40 Arbeitsstunden fertig, und erst dann nahmen sie den dritten in Angriff, in den sie rund 400 Arbeitsstunden investierten. Mit jeder Iteration wurden Unsicherheiten abgebaut, was wiederum eine etwas grössere Investition in den nächsten Prototypen rechtfertigte.

«Ich bin begeistert, wie sich die ETH-Studierenden hier bei Bühler eingelebt haben, und ich bin tief beeindruckt, wie rasch sie mit den Prototypen grundlegende Fragen beantworten können», lobt Ian Roberts die Arbeit. «Mit unseren etablierten Entwicklungsmethoden hätte ein Projekt wie der Haferschäler bestimmt zwei Jahre statt zwei Monate gedauert, und es hätte ein Vielfaches an finanziellen Mitteln verschlungen», erklärt er. Aufgrund der Testergebnisse mit dem Prototyp entwickle nun die Business Unit ein Produkt, das im Frühling ersten Kunden vorgestellt werden soll.

Zusammenarbeit für andere Firmen öffnen

Der CTO von Bühler ist überzeugt, dass auch kleinere Firmen der Schweizer Maschinenindustrie von einer solchen Zusammenarbeit profitieren könnten. «Wir prüfen zurzeit die Idee, unseren CUBIC beispielsweise für Swissmem-Partnerfirmen zu öffnen, um ihnen eine Kooperation mit der ETH hier in Uzwil zu ermöglichen», sagt er.

Auch seitens ETH ist man offen für eine Ausweitung der Kooperation. «Wir sind äusserst zufrieden, dass sich unser Ansatz auch in der Praxis bewährte und wir damit Schweizer Industriebetriebe unterstützen können», sagt Meboldt. Gleichzeitig seien die Studierenden begeistert und hätten enorm profitiert von diesem Einblick in die Praxis.

Kommentare

Noch keine Kommentare