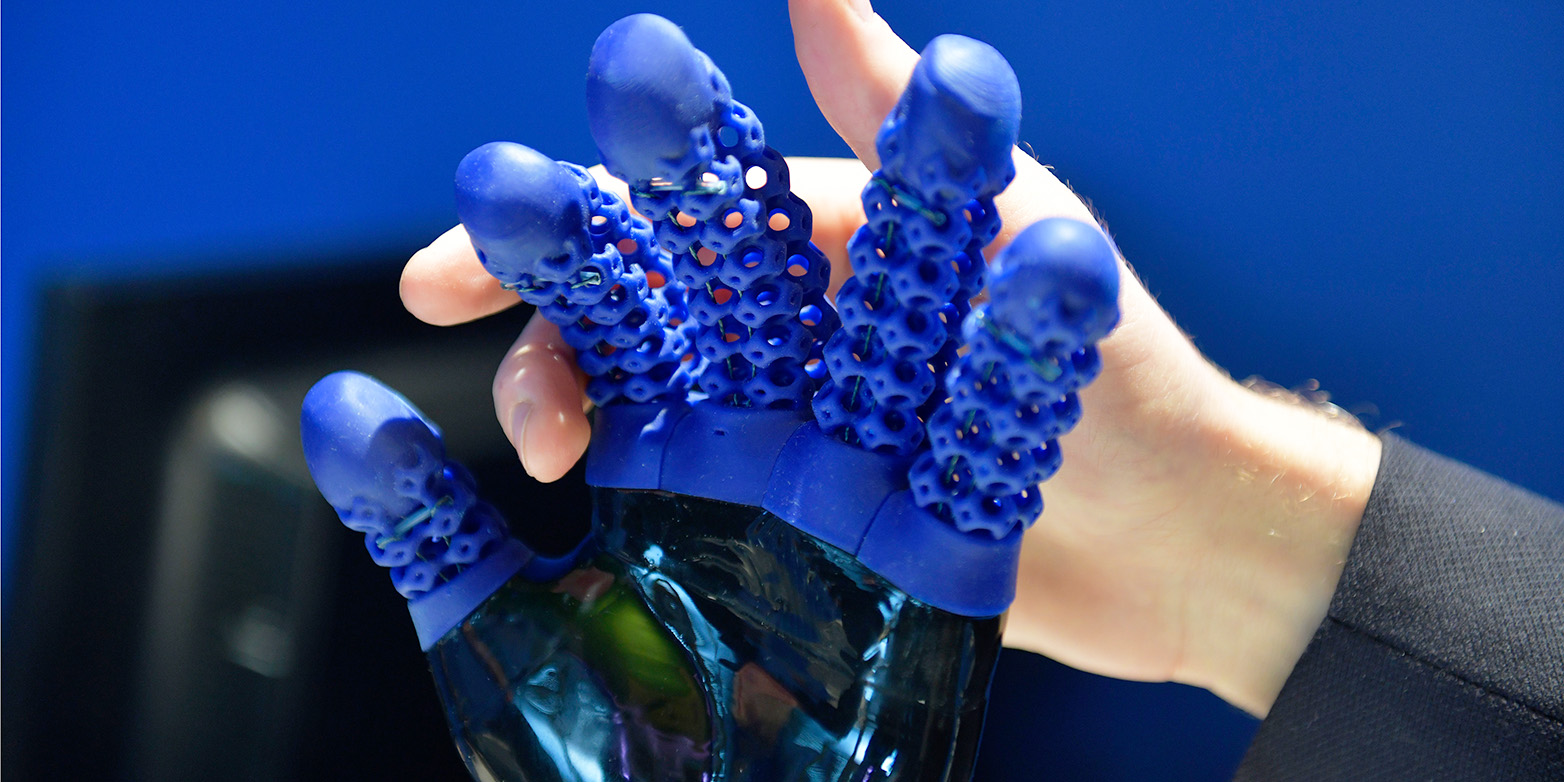

Silikon aus dem 3D-Drucker

Das ETH-Spinoff Spectroplast hat ein Verfahren entwickelt, um Silikon per 3D-Druck herzustellen. Nun will die Jungfirma personalisierte medizinische Produkte wie Gehörhilfen, Brustprothesen und dereinst sogar künstliche Herzklappen auf den Markt bringen.

Irgendwann wollen sie Leben retten. Manuel Schaffner und Petar Stefanov vom ETH-Spinoff Spectroplast haben ein 3D-Druckverfahren entwickelt, mit dem erstmals hautverträgliches Silikon gedruckt werden kann. «Langfristig wollen wir damit medizinische Implantate anbieten», sagt Schaffner, der als CEO der Jungfirma amtet. «Und zwar nicht wie bisher in Standardgrössen, sondern personalisierte Produkte, die perfekt an den Patienten angepasst sind.»

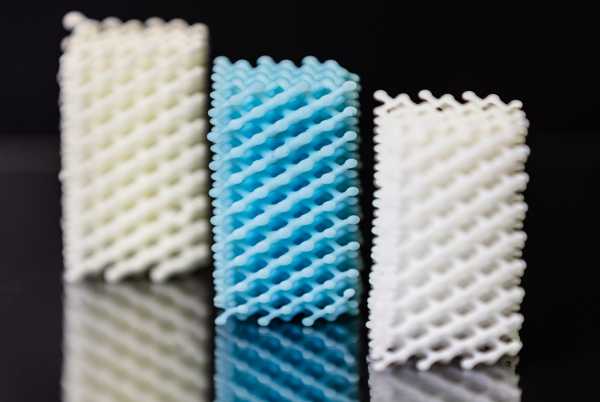

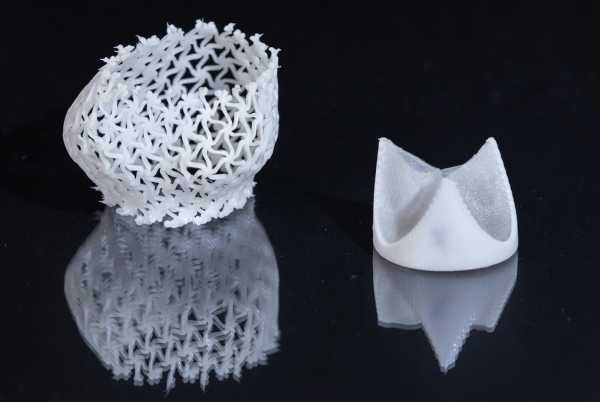

Bis anhin gab es 3D-Drucker lediglich für Produkte aus harten Materialien wie Keramik, Metallen oder Plastik. Das weiche, elastische Silikon hingegen wird nach wie vor ausschliesslich im Spritzgussverfahren verarbeitet – indem die verschiedenen Komponenten des Verbundstoffes bei extrem hohen Temperaturen von rund 300 Grad miteinander verschmelzen. In seinem Doktorat an der ETH Zürich erfand Schaffner ein neues Verfahren, das es ermöglicht, Silikon mit dem 3D-Drucker zu verarbeiten. Ins Detail möchte er aus Sorge vor möglichen Nachahmern nicht gehen.

Herstellung per Knopfdruck

Gegenüber dem bislang üblichen Spritzgussverfahren hat der 3D-Druck zwei wichtige Vorteile: Einerseits lässt dieser die hochpräzise Herstellung von komplexen Formen überhaupt erst zu. Forscher der ETH konnten dank des neuen Verfahrens vor kurzem gar künstliche Herzklappen aus Silikon herstellen (ETH News berichtete). Andererseits wird die Produktion einfacher und günstiger, denn es werden keine Gussformen benötigt: ein Knopfdruck genügt. Das macht den Weg frei für die individualisierte Massenfertigung.

Bis die Jungunternehmer künstliche Herzklappen oder Implantate aus dem 3D-Drucker verkaufen können, dürfte es allerdings noch einige Jahre dauern. Denn die Regulierungs- und Zulassungsverfahren in der Medizin sind aufwändig und brauchen viel Zeit. Deshalb konzentriere man sich zunächst nicht auf ‚lebensrettende’, sondern auf ‚lebensverbessernde Produkte’, wie Schaffner sie nennt. Sinn machen Silikonfabrikate beispielsweise dort, wo individuelle Grössen von hohem Nutzen sind – so etwa für Gehörhilfen oder Brustprothesen. «Frauen, die sich wegen Krebs eine Brust amputieren lassen müssen, stehen zum Beispiel häufig vor dem Problem, dass es nur konfektionierte Silikonprothesen gibt», so Schaffner. «Manche lassen sich dann alleine der Symmetrie wegen auch die zweite, gesunde Brust amputieren und durch eine zweite Prothese ersetzen.» Werden Brustimplantate aufgrund einer MRI-Vorlage oder einer Computertomografie am Computer konstruiert, ehe sie gedruckt werden, wird dies nicht mehr nötig sein.

Die beiden Gründer von Spectroplast kennen sich von ihrer Zeit an der ETH. Als Manuel Schaffner, der nach seinem Studium in interdisziplinären Naturwissenschaften am Departement für Materialwissenschaften promovierte, für ein Projekt einen Ingenieur suchte, meldete sich Stefanov. Dieser studierte damals Elektrotechnik und Informationstechnologie an der ETH und interessierte sich ebenfalls für die additive Fertigung. «Während wir mit Formen von Plastik experimentierten, stellten wir fest, dass das Interesse für den 3D-Druck von Silikon am Markt viel grösser ist», erzählt Schaffner. Und so entschlossen sie sich, zusammen ein Unternehmen zu gründen, um dieses Bedürfnis abzudecken.

3D-Druck mit Silikon

Investitionen ermöglichen Wachstum

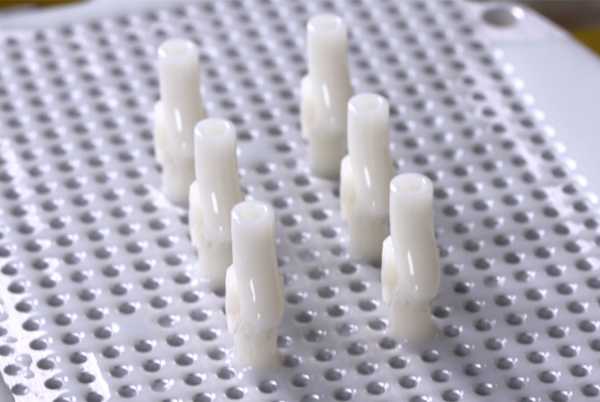

Zurzeit steht der weltweit erste hochpräzise 3D-Silikondrucker in einem Labor des Jungunternehmers am ETH-Standort Hönggerberg. Obwohl es die Firma Spectroplast erst seit letztem Jahr gibt, läuft er bereits jetzt fast ununterbrochen. Die Kundenkartei umfasst gemäss Schaffner rund 200 Einträge. «Wir arbeiten derzeit Schicht», sagt er.

Bis anhin konnte sich der 32-Jährige beim Abwickeln von Druckaufträgen nur mit Mitgründer Stefanov abwechseln. Doch ein Ende des Produktionsstresses ist in Sicht: Soeben haben Investoren 1,5 Millionen Franken an das Startup überwiesen, weswegen die Jungunternehmer bis Ende des Jahres vier zusätzliche Mitarbeiter einstellen können. Zuvor hatten sich die beiden Gründer dank Beiträgen des ETH Pioneer Fellowship sowie der eidgenössischen Innovationsförderungsagentur Innosuisse über Wasser gehalten.

Um die Produktionskapazitäten zu erhöhen, tüftelt Elektroingenieur Stefanov zudem auch an neuen Druckern. «Bis Ende Jahr sollte die zweite Generation betriebsbereit sein», sagt der 27-Jährige. Wie bereits für den ersten Prototyp hantiert er dabei mit Komponenten herkömmlicher Drucker, die Stefanov für den Druck von Silikon modifiziert. In Zukunft möchte Spectroplast nicht nur Geld mit Druckaufträgen verdienen, sondern auch mit dem Verkauf von Druckern und Material. Gemäss ihrem Geschäftsplan soll das in zwei Jahren der Fall sein.

Kommentare

Noch keine Kommentare